Studencki zespół konstrukcyjny AGH Space Systems, działający przy Akademii Górniczo-Hutniczej w Krakowie, zajmuje się rozwijaniem technologii przemysłu kosmicznego. Już od ponad sześciu lat współpracuje z firmą MESco, która zapewnia młodym naukowcom oprogramowanie ANSYS oraz profesjonalne wsparcie merytoryczne. Dzięki temu zespół AGH Space Systems może realizować najbardziej wymagające projekty.

Działalność zespołu koncentruje się na tworzeniu rakiet sondujących, rozwoju projektu łazika marsjańskiego i zróżnicowanych badaniach z wykorzystaniem balonów stratosferycznych. Członkowie zespołu, którzy regularnie startują w prestiżowych konkursach i rywalizują z podobnymi projektami z całego świata, mogą się pochwalić wieloma sukcesami, takimi jak: pierwsze miejsce w konkursie rakiet Virtual Spaceport America Cup 2021 (w kategorii 10K Hybrid/Liquid SRAD), pierwsze miejsce łazika marsjańskiego w Indian Rover Challenge 2020 oraz drugie miejsce ich eksperymentu naukowego w Global Space Balloon Challenge 2019 (w kategorii Best Educational Initiative).

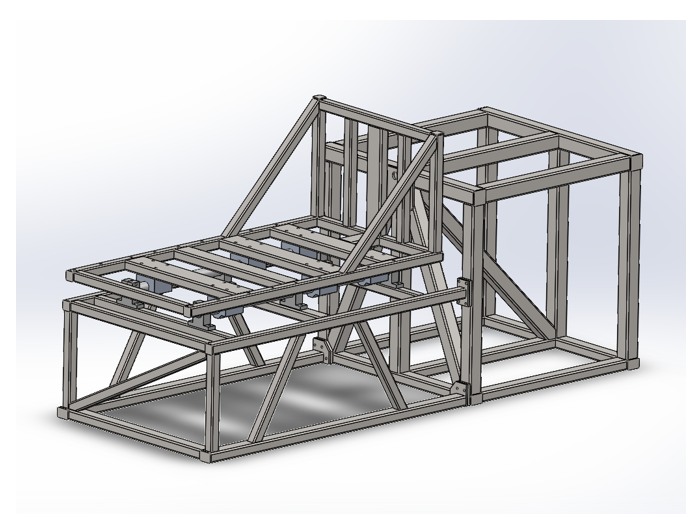

Jednym z flagowych przedsięwzięć AGH Space Systems jest seria hybrydowych rakiet sondujących, konstruowanych z myślą o udziale w zawodach Spaceport America Cup oraz European Rocketry Challenge (fot. 1 i 2). Kluczowym podsystemem tych projektów jest układ napędowy, a nieodłączną częścią procesu jego tworzenia i udoskonalania są badania silników rakietowych. Zanim jednostka napędowa zostanie zainstalowana w rakiecie, musi przejść serię wymagających testów, które pozwolą potwierdzić założenia konstrukcyjne, skorygować parametry silnika wyznaczone na podstawie teoretycznych obliczeń, a także wskazać potencjalne zagrożenia i pomóc je wyeliminować. Najważniejsza faza testów jednostek napędowych obejmuje testy statyczne pracy silnika, podczas których urządzenie jest umieszczone na stacjonarnym stanowisku, utrzymującym konstrukcję nieruchomo podczas badania. Dzięki temu aparatura pomiarowa i wszystkie niezbędne instalacje nie podlegają ograniczeniom masowym ani gabarytowym, jakie nakładałby start rakiety.

Inżynierowie z AGH Space Systems postawili sobie za cel stworzenie własnego stanowiska do testów statycznych silnika, a mianowicie hamowni wyposażonej w autorski system pomiarowy, pozwalający m.in. na określenie siły ciągu silnika, ciśnienia czy poziomu paliwa w rakiecie. Urządzenie miało też umożliwiać zdalne sterowanie procesem tankowania butli oraz sekwencją zapłonu. Ze względu na duże siły, generowane przez silniki rakietowe podczas pracy, konstrukcja musiała się cechować wysoką wytrzymałością, zapewniającą stabilność i bezpieczeństwo struktury. Ponieważ zespół stale rozwija kolejne projekty jednostek napędowych oraz prowadzi badania nad nowymi rodzajami paliw, opracowana konstrukcja miała być przeznaczona zarówno do testów statycznych niewielkich silników demonstracyjnych, służących do badania w małej skali nowych rozwiązań konstrukcyjnych oraz różnych rodzajów materiałów pędnych, jak i do testowania flagowych projektów o maksymalnej sile ciągu 3–4 kN. W przyszłości może posłużyć również do ewaluacji nowej serii układów napędowych o docelowej sile ciągu do 30 kN. Z tego powodu konieczne było przystosowanie stanowiska do odpowiedniego zamocowania silników o różnych rozmiarach i budowie oraz zapewnienie wytrzymałości konstrukcji na oddziaływanie siły ciągu o zróżnicowanym przebiegu. Hamownia została zaprojektowana jako urządzenie modułowe, które można rozłożyć na odrębne części podczas transportu. Z punktu widzenia wytrzymałości całej konstrukcji kluczowym elementem była tylna część ramy, której zadaniem jest rozpraszanie naprężeń powstałych wskutek nacisku silnika w trakcie pracy.

Po przygotowaniu wstępnego projektu hamowni zespół stanął przed wyzwaniem związanym z wyborem odpowiedniego materiału konstrukcyjnego oraz zbadaniem, czy ramy hamowni nie odkształcą się podczas pracy silnika, co mogłoby uniemożliwić pełne wykorzystanie stanowiska. Wiadomo, że wykonanie kilku egzemplarzy konstrukcji z różnych materiałów byłoby bardzo kosztowne, a każda próba montażu i testowania konstrukcji w praktyce, bez wiedzy na temat jej wytrzymałości, stwarzałaby zagrożenie dla osób prowadzących testy i ryzyko uszkodzenia badanych silników. W związku z tym optymalnym rozwiązaniem było przeprowadzenie wcześniej symulacji komputerowych dla różnych materiałów konstrukcyjnych i rozmiarów silnika. Zespół AGH Space Systems wykorzystał pakiet ANSYS Mechanical, pozwalający na wykonanie symulacji metodą elementów skończonych w celu zweryfikowania proponowanych rozwiązań przed ich wdrożeniem. Dostęp do tego oprogramowania zapewniła firma MESco.

Program ANSYS umożliwia m.in. sprawdzenie zachowania się konstrukcji z różnych materiałów pod wpływem dynamicznego obciążenia, w tym zbadanie jej wytrzymałości oraz podatności na odkształcenia. W ten sposób dało się również przewidzieć naprężenia konstrukcji w całym okresie jej użytkowania oraz ich wpływ na jej strukturę.

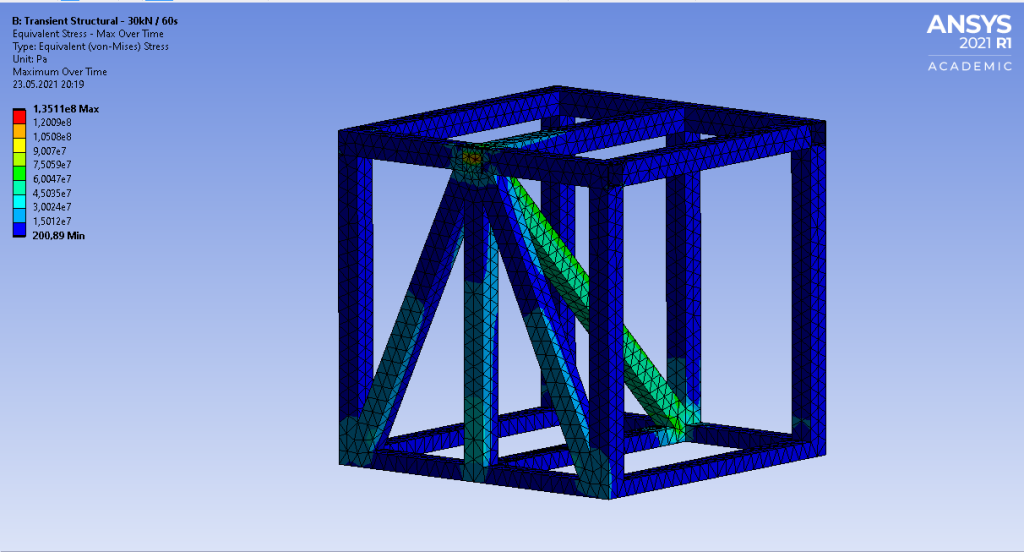

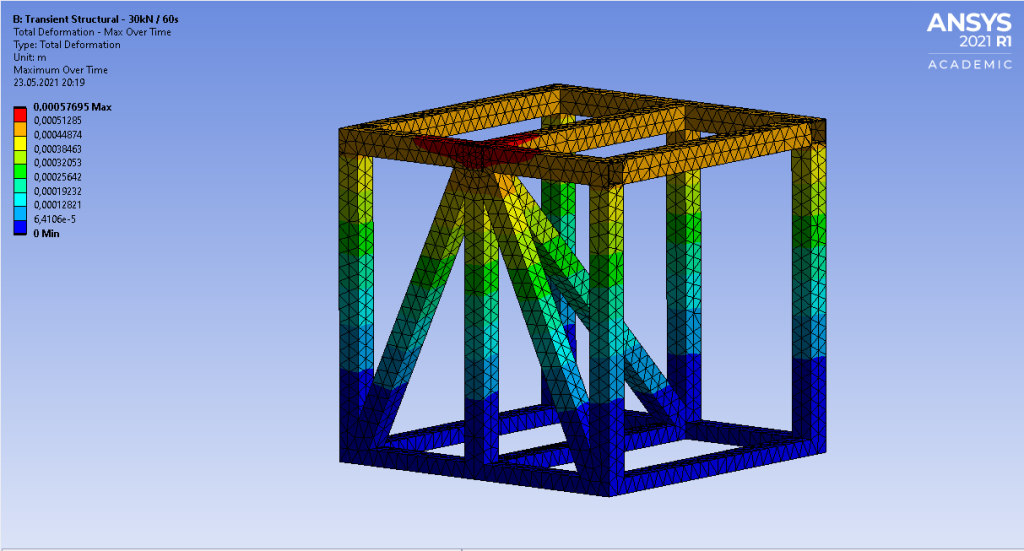

Inżynierowie z AGH Space Systems stworzyli w programie ANSYS projekt ramy stanowiska pomiarowego (rys. 1), aby określić jej wytrzymałość w zależności od zastosowanego materiału konstrukcyjnego. Następnie przeprowadzono symulacje naprężeń i odkształceń związanych

z ciągłą pracą (trwającą 60 sekund) silników o różnych rozmiarach. Symulowana siła ciągu została przyłożona w punkcie ramy, zapewniającym najbardziej korzystny rozkład sił na nią działających oraz stanowiącym pośrednie (z wykorzystaniem przetwornika tensometrycznego) połączenie jej tylnej części z segmentem, do którego w trakcie testu był przytwierdzony silnik. Przebieg zmian wartości siły ciągu silnika w dziedzinie czasu zasymulowano, biorąc pod uwagę typowe parametry pracy jednostek napędowych o różnych rozmiarach, określone na podstawie dotychczasowych testów prowadzonych przez zespół AGH Space Systems. Zweryfikowano zwłaszcza parametry związane z odkształceniami i naprężeniami dla silnika o maksymalnej sile ciągu 30 kN, z uwzględnieniem charakterystycznego impulsu początkowego, przekraczającego zadaną wartość siły ciągu (30 kN), równą górnej granicy wartości możliwej do zmierzenia na opisanym stanowisku.

Oprogramowanie pozwoliło dokładnie określić, jak w trakcie testów silnika zachowa się rama hamowni wykonana z różnych materiałów konstrukcyjnych. Na tej podstawie do wykonania hamowni wybrano stal konstrukcyjną niestopową S235JR. Było to rozwiązanie optymalne pod względem ceny, a jednocześnie zapewniało parametry gwarantujące odpowiednie zachowanie się hamowni w czasie testów. Zgodnie z hipotezą Hubera-Misesa-Hencky’ego materiał plastyczny zaczyna ustępować w miejscu, gdzie naprężenie zredukowane (według Misesa) staje się równe granicy naprężenia, przyjętej podczas symulacji jako granica plastyczności dla testowanych materiałów. Z tego względu jednym z głównych kryteriów wyboru materiału była właśnie granica plastyczności, która dla stali S235JR wynosi 235 MPa. Symulacja pracy silników o różnych rozmiarach doprowadziła do wniosku, że naprężenia zredukowane nie przekroczą 135 MPa (rys. 2), a więc będą znacznie mniejsze niż granica plastyczności wybranego materiału. To oznaczało, że tylna część ramy stanowiska pomiarowego, wykonana ze stali S235JR, nie ulegnie odkształceniu. Jednocześnie zespół uzyskał informację, że maksymalna deformacja konstrukcji wyniesie jedynie 0,577 mm (rys. 3).

Konstruktorzy wykorzystali moduł ANSYS Mechanical do walidacji projektu hamowni przed rozpoczęciem jej produkcji. Po uzyskaniu pozytywnych wyników symulacji, potwierdzających wymaganą wytrzymałość ramy, projekt został zaakceptowany i przeszedł do etapu wytwarzania (fot. 3). Już niedługo zespół AGH Space Systems będzie więc mógł samodzielnie badać parametry silników rakietowych, jego projekty staną się bardziej konkurencyjne, a to otworzy mu drogę do kolejnych sukcesów w największych międzynarodowych zawodach inżynierii rakietowej.

Autor: Natalia Mizera, AGH Space Systems

Należysz do zespołu studenckiego, a w swoich projektach chciałbyś wykorzystać symulację komputerową? Przeczytaj więcej o programie wsparcia projektów studenckich na naszej stronie.