ANSYS Forming to narzędzie stworzone w celu uproszczenia procesu przygotowywania i postprocessingu analiz tłoczenia. Użytkownik jest prowadzony krok po kroku przez proces symulacyjny, więc nawet osoby bez doświadczenia w analizach numerycznych są w stanie przeprowadzić obliczenia i wyciągnąć odpowiednie wnioski na podstawie otrzymanych wyników. Podczas obliczeń ANSYS Forming używa znanego i dokładnego solvera LS-Dyna. Dzięki temu nawet użytkownicy dobrze zaznajomieni z LS-Dyną skorzystają na znacznym uproszczeniu i przyśpieszeniu pre- i postprocessingu.

Ze względu na skomplikowany ruch narzędzi i ich geometrię, mały wpływ bezwładności na wyniki oraz wieloetapowość procesu, analizy tłoczenia zazwyczaj wymagały poświęcenia dużej ilości czasu na ich przygotowanie oraz odpowiednie dobranie parametrów obliczeniowych.

W programie ANSYS Forming wszelkie operacje wykonywane przez użytkownika podczas tworzenia modelu zostały maksymalnie uproszczone. Na przykład siatka elementów skończonych jest generowana automatycznie na blasze i na narzędziach, a automatyczny remeshing podczas obliczeń zapewnia właściwą dyskretyzację modelu.

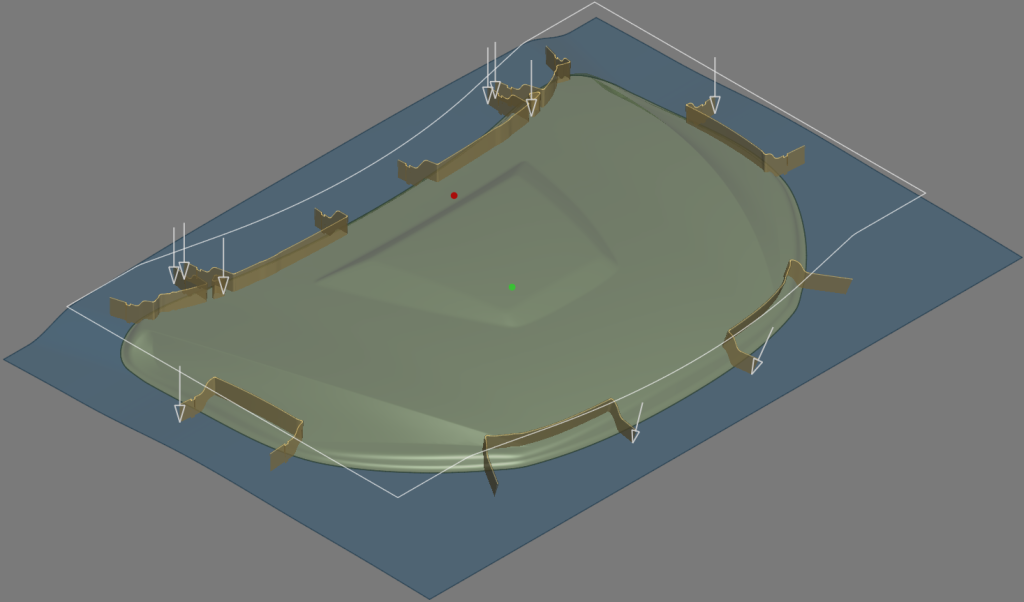

Nie jest nawet konieczne odpowiednie ustawienie narzędzi w pozycjach wyjściowych. Wystarczy zaimportować powierzchnie robocze narzędzi w pozycji zamkniętej i odpowiednio je opisać, a program automatycznie ustawi je w pozycjach wyjściowych.

Użytkownik ma też dostęp do wielu różnych definicji ruchu narzędzi, co pozwala na odwzorowanie zachowania takich elementów, jak sprężyny gazowe. Wszelkie niepotrzebne operacje typu ruch stempla przed kontaktem z blachą są niwelowane. Dzięki temu solver explicit jest w stanie dostarczyć rozwiązanie w ekspresowym tempie.

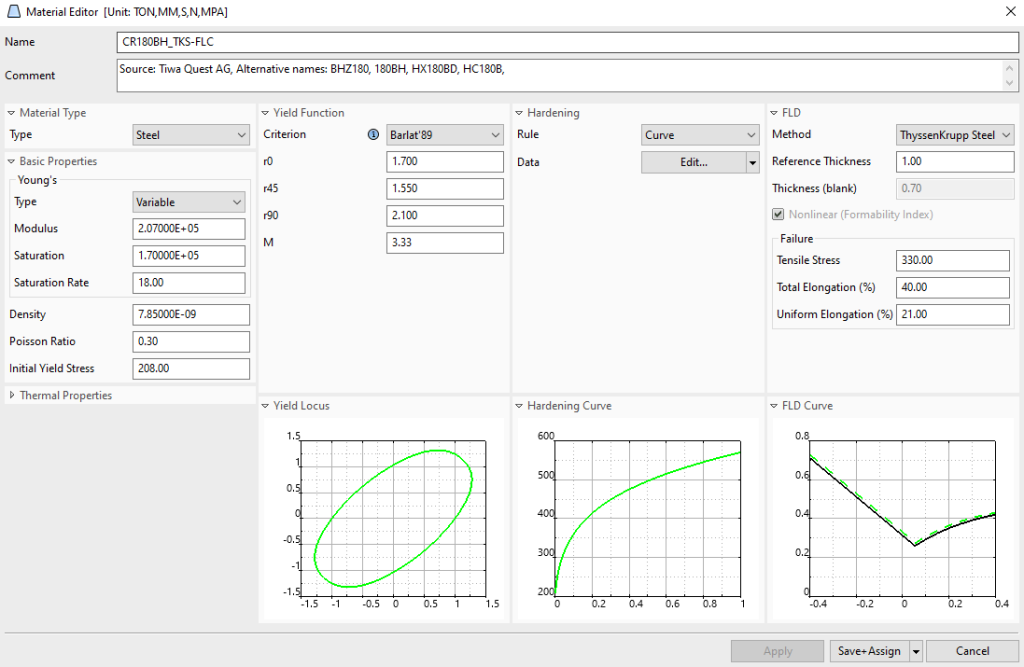

Moment przerwania materiału blachy zależy od stanu naprężeń w nim występujących. Jego ustalenie wymaga od użytkownika przeprowadzenia wielu testów wytrzymałościowych (np. testu Nakajimy).

ANSYS Forming zawiera jednak pokaźną bazę materiałową najczęściej spotykanych materiałów poddawanych tłoczeniu, stworzoną dzięki współpracy z liderami rynku (m. in. TiwaQuest, VoestAlpine). Takie rozwiązanie gwarantuje olbrzymią oszczędność czasu i pieniędzy. Użytkownik ma też możliwość modyfikowania lub stworzenia od podstaw własnego materiału, korzystając z kilku zaawansowanych modeli materiałowych. Jest on w stanie uwzględnić anizotropię wynikającą z kierunku walcowania materiału wsadowego.

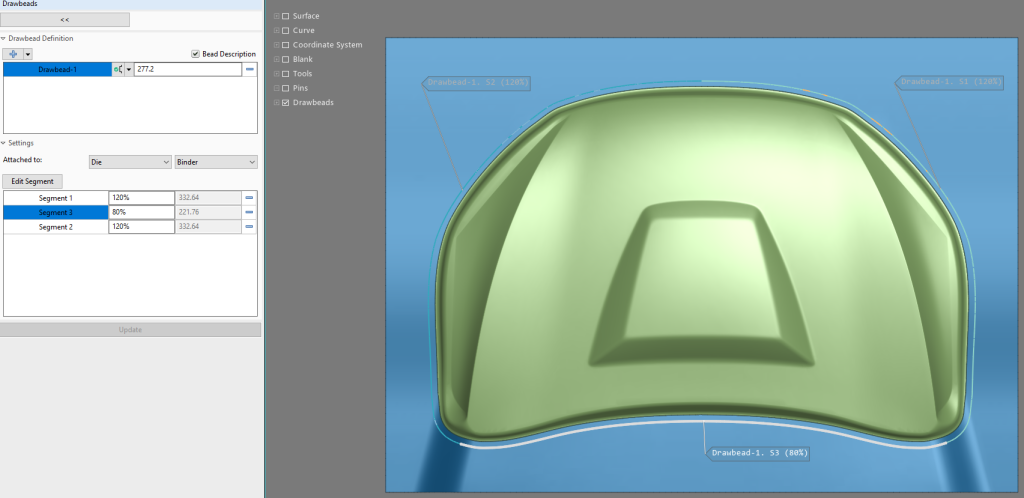

Istotne operacje, takie jak cięcie lub uwzględnienie progów ciągowych, mogą być opisane jako krzywe w przestrzeni, co znacząco skraca czas ich definiowania. Dodatkowo użytkownik ma możliwość uwzględnienia wpływu grawitacji oraz sprężynowania wyrobu przed każdą operacją i po niej dzięki funkcji solver implicit. Wystarczy w takim przypadku zdefiniować punkty, w których blacha ma być przytrzymywana.

Kolejną zaletą oprogramowania jest łatwość definiowania następujących po sobie operacji. Analiza może się składać nawet z kilkunastu kroków, w których odkształcona blacha po poprzedniej operacji jest importowana na początek nowej.

Jest też możliwość przeglądania wyników z poprzednich operacji w trakcie obliczeń, a nawet przeglądania wyników obecnie liczącej się operacji! Skraca to znacząco czas wprowadzania poprawek do analizy w przypadku złego zadania warunków brzegowych lub niewystarczającej wytrzymałości materiału blachy.

Zastosowanie LS-Dyny jako solvera pozwala na używanie do czterech rdzeni w podstawowej wersji licencji i korzystanie z licencji LS-Dyna HPC w celu zwiększenia liczby rdzeni.

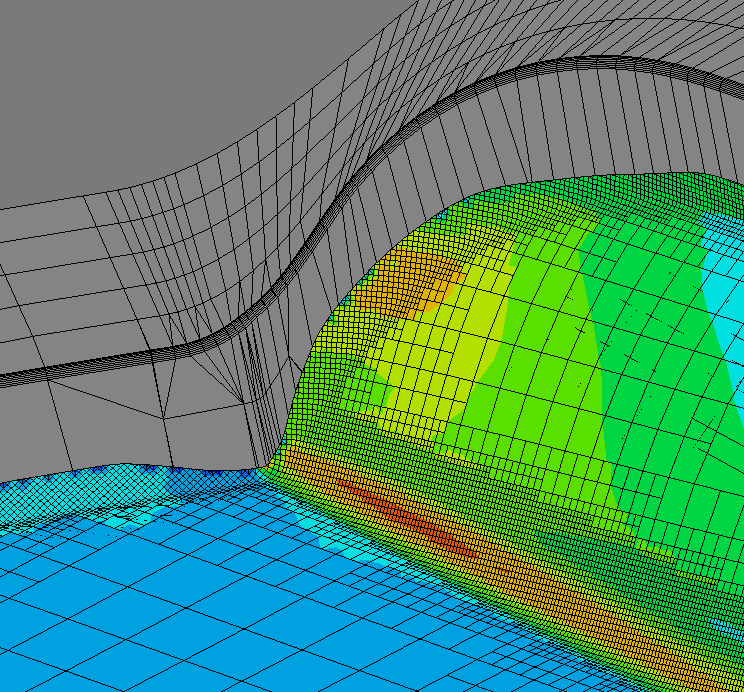

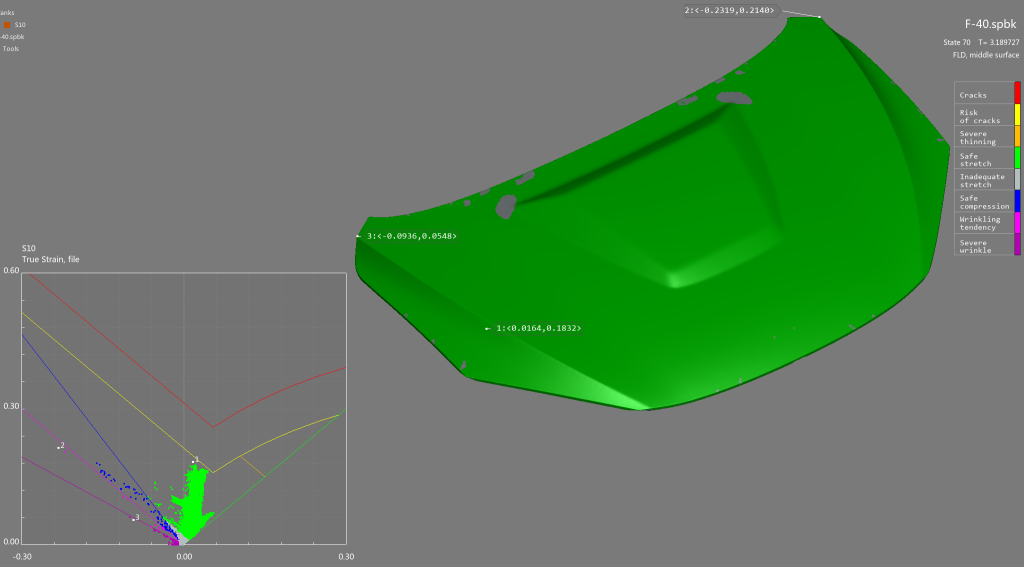

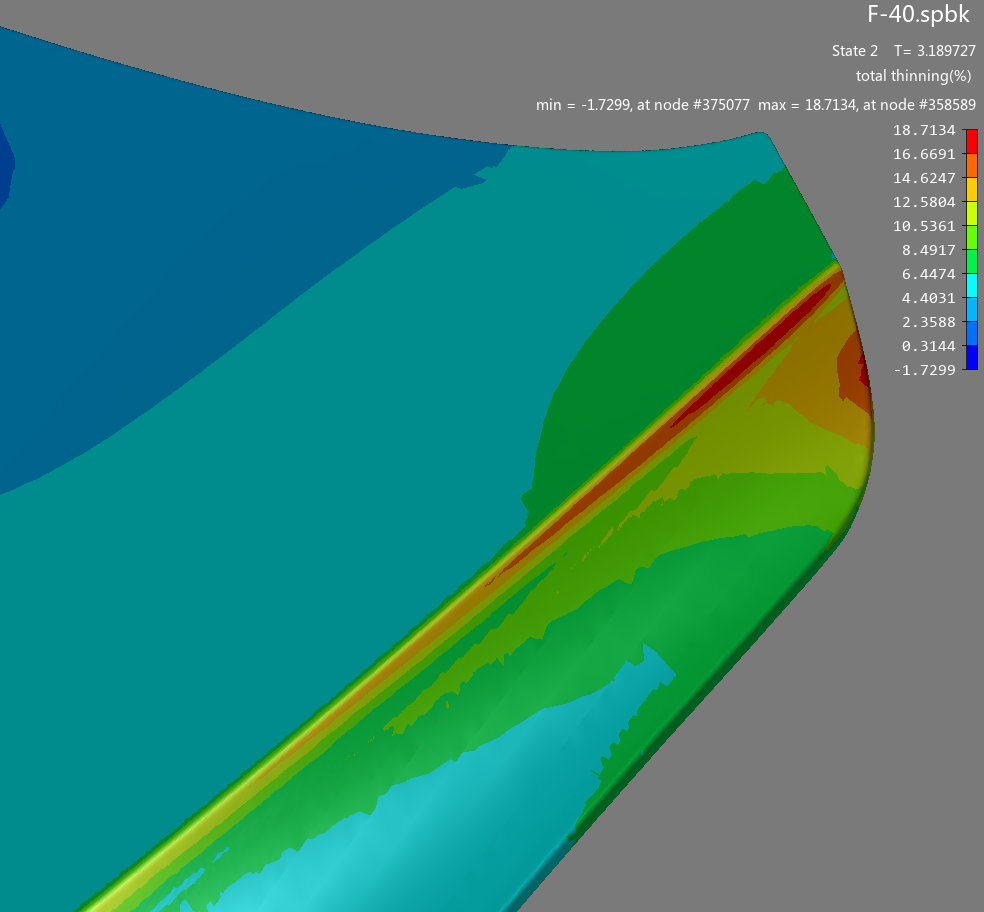

Podczas postprocessingu można użyć narzędzia FLD (Forming Limit Diagram), czyli wykresu, który pokaże problematyczne miejsca na wyrobie.

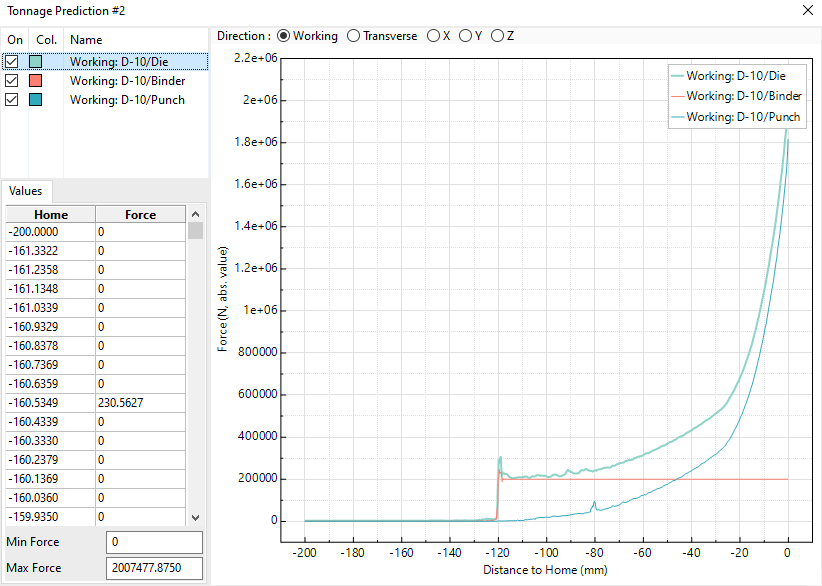

Dzięki odpowiedniemu kolorowaniu wyników oraz nanoszeniu ich na geometrię można szybko ocenić, które operacje będą stanowiły problem. Dodatkowo można wyświetlić takie informacje, jak: pocienienie, rozciągnięcie krawędzi, siły działające na narzędzia, a nawet szacowaną jakość powierzchni, co jest bardzo istotne, gdy ma powstać przyjemny dla oka detal. Za pomocą narzędzia Springback można sprawdzić odchyłki geometryczne przeliczonego wyrobu od idealnej geometrii.

ANSYS Forming jest relatywnie nowym produktem, dlatego obecnie wspiera jedynie operacje tłoczenia na zimno. W przyszłych wersjach będzie jednak możliwe analizowanie tłoczenia z uwzględnieniem temperatury w postaci analizy silnie sprzężonej.

Zostanie również zaimplementowana opcja solvera wstecznego w celu kompensacji odchyłek wyrobu. Polega ona na iteracyjnych modyfikacjach kształtu narzędzi, tak aby powstały wyrób po sprężynowaniu idealnie odpowiadał oczekiwanej geometrii. Dodatkowo ANSYS Forming będzie próbował zaimplementować wszelkie usprawnienia proponowane przez użytkowników, aby stworzyć oprogramowanie all-in-one na potrzeby formowania blach.

Podsumowując: ANSYS Forming powinien zainteresować każdego, kto zmaga się z procesem tłoczenia blach, niezależnie od jego stopnia zaawansowania w analizach numerycznych. Intuicyjne GUI oraz predefiniowane ustawienia analizy pozwalają na znaczne skrócenie fazy obliczeniowej w każdym projekcie. Pokaźna baza materiałowa z zaawansowanymi modelami materiałowymi zapewni dokładność obliczeń przy jednoczesnym braku konieczności wykonywania własnej korelacji modelu. Użytkownicy mogą być pewni, że dalszy rozwój tego narzędzia rozszerzy jego możliwości, które będą nakierowane na potrzeby inżynierów.

Autor: Michał Sobota, MESco sp. z o.o