W tym roku portfolio firmy MESco wzbogaciło się o Particleworks – kolejny solver przepływowy do symulacji przepływów z powierzchnią swobodną, bazujący na metodzie MPS (moving particle simulation). Jest to oprogramowanie przeznaczone do modelowania przekładni, jednak znajdzie zastosowanie w każdej gałęzi przemysłu, zwłaszcza w przypadkach, gdy kończą się możliwości konwencjonalnego podejścia do CFD i gdy liczy się czas.

- Zalety wykorzystania Particleworks

- Możliwości zastosowania Particleworks

- Jak dokładny jest program Particeworks?

- Coupling

- Kolorowe wizualizacje

- Podsumowanie

Zalety wykorzystania Particleworks

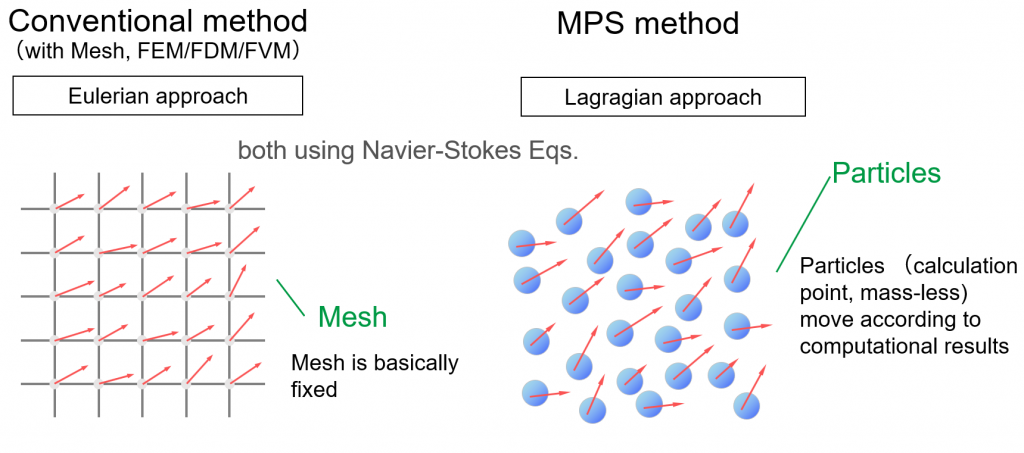

Na czym polega unikalność tego oprogramowania? Otóż jego zasadniczą zaletą jest sposób dyskretyzacji domeny. W tym przypadku podziałowi podlega sam płyn, a nie cała objętość domeny. W analizie przepływu z powierzchnią swobodną stanowi to sporą różnicę pod względem liczby śledzonych elementów lub rozmiaru elementów (przy założeniu tej samej ich liczby). Tę samą objętość płynu można więc modelować dokładniej, z wykorzystaniem takich samych zasobów, lub szybciej, z zachowaniem tej samej rozdzielczości wyniku. Dodatkowo w przypadku metody MPS płyn jest dyskretyzowany za pomocą sfer, które są śledzone w inny sposób niż w klasycznym podejściu. W podejściu klasycznym mamy do czynienia z tzw. eulerowskim punktem odniesienia, co w dużym skrócie oznacza, że te objętości są stacjonarne względem domeny, a ruch cieczy jest modelowany za pomocą równań transportu rozwiązywanych dla każdego elementu. Z kolei metoda MPS polega na śledzeniu ruchu każdej objętości. Elementy płynu fizycznie się poruszają i śledzone są ich położenia oraz wzajemne oddziaływania, jak również oddziaływania ze ścianami geometrii ograniczającej przepływ (rys. 1). Oczywiście zagadnienie jest znacznie bardziej skomplikowane – więcej szczegółów dotyczących samej metody można znaleźć np. w [1].

Niewątpliwą zaletą tego podejścia jest także brak konieczności dyskretyzowania domeny płynu, czyli tworzenia siatki. Ten proces często wymaga sporego uproszczenia geometrii, jest czasochłonny i nierzadko przysparza użytkownikom wielu problemów. W przypadku podejścia MPS wymagana jest jedynie geometria urządzenia w rozszerzeniu STL (StereoLithography), a więc siatka powierzchniowa możliwa do wygenerowania w większości flagowych narzędzi CAD.

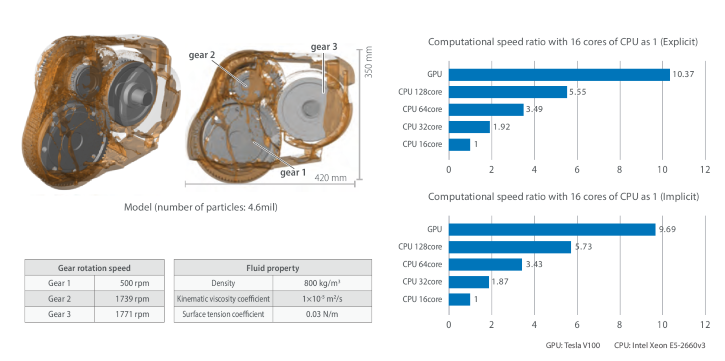

Dodatkowym czynnikiem wpływającym istotnie na wydajność modelowania przepływów jest możliwość prowadzenia obliczeń na kartach graficznych lub obliczeniowych. Jest to rozwiązanie znacznie wydajniejsze w porównaniu z obliczeniami wykonywanymi na procesorze. Dzięki wykorzystaniu karty graficznej można nawet kilkakrotnie skrócić czas obliczeń (rys. 2). Sumarycznie oszczędność czasu na etapie preprocessingu i obliczeń osiąga nawet kilka do kilkunastu dni.

Możliwości zastosowania Particleworks

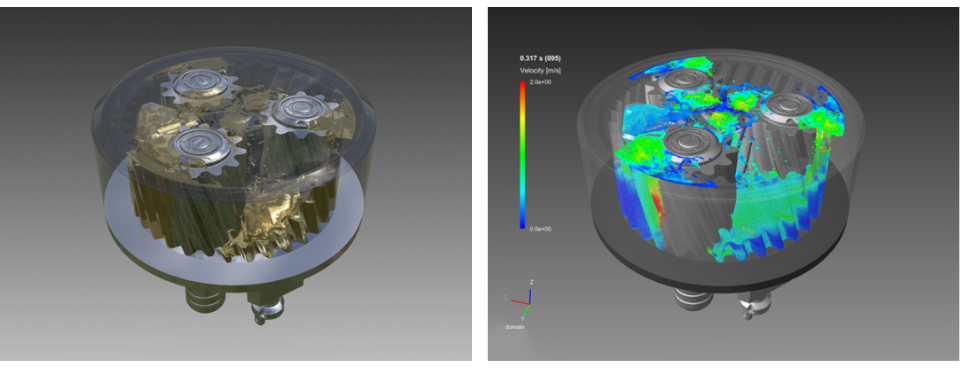

Metoda MPS z definicji jest ograniczona do przepływów nieściśliwych, przy czym oferuje możliwość badania przepływów z dużą lepkością, również z uwzględnieniem lepkości będącej funkcją temperatury czy prędkości ścinania. Pozwala np. na symulacje smaru w łożysku kulkowym (rys. 3), przepływu oleju, żywicy, betonu czy czekolady. Są to przypadki, w których często nie da się zastosować (według klasycznego podejścia) modelu VOF (volume of fluid) lub uzyskać wiarygodnych wyników.

Jak dokładny jest program Particeworks?

W przypadku modelowania przepływu z wykorzystaniem metody MPS nie występuje problem rozmytego interfejsu pomiędzy cieczą a gazem. Dodatkowo przy tych samych zasobach można uzyskać wyniki o dużo większej rozdzielczości. Ponadto Particleworks może pracować poza domyślnym trybem Semi-implicit – w trybie Explicit, co jeszcze bardziej poprawia dokładność rozwiązania [3].

Wykazano dużą zbieżność wyników (pod względem jakościowym i ilościowym) uzyskanych w programie Particleworks. Jako przykłady można podać wyniki symulacji: dystrybucji oleju w silniku [4], załamywania się fal [5] czy wycieku oleju z tankowca (rys. 4) [6, 7].

![Rys. 4. Symulacja wycieku oleju porównanie z eksperymentem [6, 7]](https://mesco.com.pl/wp-content/uploads/4_Symulacja_wycieku_oleju_porownanie_z_eksperymentem_6_7.png)

Coupling

PartilceWorks daje się sprzęgać z oprogramowaniem ANSYS. Istnieje możliwość połączenia wewnątrz platformy Workbench, co pozwala na analizę naprężeń wywołanych przez ruch cieczy lub wpływu ruchu powietrza na ciecz (np. w spryskiwaczach samochodowych). Dostępny jest również interfejs interpolacyjny, zapewniający połączenie Particleworks z zewnętrznym oprogramowaniem.

Kolorowe wizualizacje

Czym byłoby oprogramowanie CFD bez efektownych wizualizacji? Particleworks zapewnia standardową obróbkę wyników (podobnie jak w podejściu konwencjonalnym), a dodatkowo – generowanie statystyk eulerowskich, mapowanie wyników na dowolną powierzchnię (nawet zaimportowaną w postprocessingu) oraz generowanie powierzchni swobodnej cieczy lub powierzchni zwilżanej ścian. Poza tym program pozwala na eksport i obróbkę wyników w zewnętrznym oprogramowaniu, np. Unity Platform (rys. 5), czy oprogramowaniu typu open-source, np. Blender.

Podsumowanie

Particleworks sprawdzi się wszędzie tam, gdzie główną rozpatrywaną dziedziną są przepływy z powierzchnią swobodną i/lub przepływy z uwzględnieniem wysokiej lepkości cieczy. To narzędzie pozwala usprawnić pracę, zaoszczędzić czas i otrzymać wynik, który pod względem dokładności nie odbiega od wyniku uzyskanego według konwencjonalnego podejścia do modelowania przepływów, a często nawet jest dokładniejszy. Dodatkowe atuty Particleworks, na które warto zwrócić uwagę, to: możliwość połączenia z oprogramowaniem ANSYS wewnątrz środowiska Workbench (lub z innym oprogramowaniem – dzięki wykorzystaniu zewnętrznego modułu), prostota interfejsu oraz krótki czas wdrożenia.

Autor: Adrian Bartoszewicz, FMC Technologies sp. z o.o.

Literatura:

[1] Koshizuka S., Oka Y. “Moving-Paricle Semi-implicit Method for Fragmentation of Incompressible Fluid”. Nuclear Science and Engineering. 123 (1996): 421–434.

[2] Hideyo Negishi et al. “Fundamental Study on Numerical Analysis of Grease Behavior in Ball Bearings by Using MPS Method”.

[3] Zidi Wang, Kazuya Shibata, Seiichi Koshizuka. “Verification and validation of explicit moving particle simulation method for application to internal flooding analysis in nuclear reactor building”. Journal of Nuclear Science and Technology. 55, 5 (2018): 461–477. DOI: https://doi.org/10.1080/00223131.2017.1412364.

[4] Honda R&D Co. Ltd. Makoto Haga. “Simulation of oil separation behavior of breather system for engines”. Honda R&D Technical Review. 26, 2 (2014).

5] Koshizuka S., Nobe A., Oka Y. “Numerical analysis of breaking waves using the moving particle semi-implicit method”. International Journal for Numerical Methods in Fluids. 26, 7 (1998): 751–769.

[6] Se-Min Jeong, Jung-Woo Nam, Sung-Chul Hwang, Jong-Chun Park, Moo-Hyun Kim. “Numerical prediction of oil amount leaked from a damaged tank using two-dimensional moving particle simulation method”. Ocean Engineering. 69 (2013): 70–78.

[7] Duan Guangtao, Chen Bin, Zhang Ximin, Wang Yechun. “A multiphase MPS solver for modeling multi-fluid interaction with free surface and its application in oil spill”. Computer Methods in Applied Mechanics and Engineering. 320 (2017): 133–161. DOI: https://doi.org/10.1016/j.cma.2017.03.014.