Wprowadzenie nowego produktu, zwiększenie skali procesu, zmiana jego parametrów lub po prostu chęć zwiększenia jego powtarzalności powodowana ograniczeniem strat i związana z tym długofalowa oszczędność są głównymi powodami dla których optymalizacja procesu powlekania jest tak ważna.

Niezwykła precyzja z jaką muszą być wykonane leki sprawia, że margines błędu znacznie się zawęża. Wpływa to na koszt i czas trwania etapu prototypowania mieszalników czy podniesienia skali opracowanego już procesu. Co więcej wszelkie błędy powodują powstawanie odpadu, co zmniejsza finalną wydajność urządzeń. W tym wypadku zadaniem optymalizacyjnym będzie maksymalizacja powtarzalności i dokładności procesu przy minimalizacji czasu jego trwania.

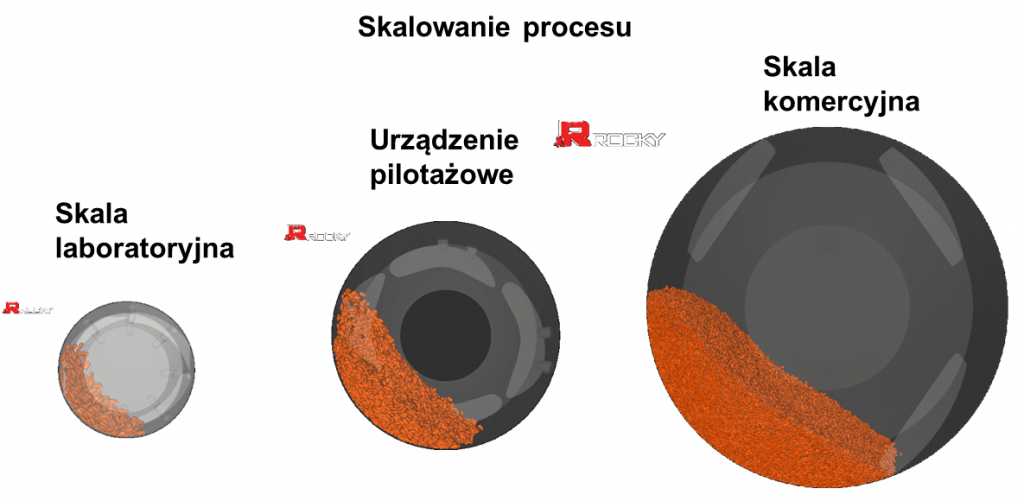

Czy istnieje zatem możliwość ograniczenia kosztów oraz czasu tego etapu, przy jednoczesnym osiągnięciu lepszych wyników? Rozwiązaniem jest przeprowadzenie symulacji komputerowej procesu powlekania. Podejście takie pozwala na opracowanie optymalnego czasu trwania, a także temperatur i wszelkich innych parametrów prowadzenia procesu. Dodatkowo czas trwania symulacji jest znacznie krótszy, a jej wykonanie znacznie tańsze od budowy prototypu i przeprowadzenia całego procesu optymalizacji „na żywo”.

Poprzez zastosowanie analizy sprzężonej, od strony gazu możemy wyznaczyć ilość ciepła pochłoniętego przez tabletki na skutek konwekcji (przepływu powietrza) oraz przewodzenia (kontaktowo). Jednocześnie od strony cząstek mamy możliwość śledzenia wilgoci przekazywanej pomiędzy nimi oraz równomierności i masy warstwy jaką zostały pokryte, a także zmiany tych parametrów w czasie.

Pozostaje pytanie, na ile dokładne jest to rozwiązanie? Przeglądając literaturę zauważymy, że wiele firm farmaceutycznych, między innymi koncern Pfizer, korzystają z przedstawionej metody z sukcesami [1]. Dokładność tę potwierdzają również sami klienci, którzy zechcieli podzielić się z nami wynikami swojej pracy w Rocky DEM [2, 3]. Ponad to, posiadając wyniki eksperymentu w skali laboratoryjnej, jesteśmy w stanie dodatkowo walidować zastosowane modele poprzez porównanie z posiadanymi już wynikami.

Zachęcamy do zapoznania się z studium przypadków Uniwersytetu Purdue (z siedzibą w West Lafayette w stanie Indiana) oraz firmy Bristol Myers Squibb (z siedzibą w Nowym Jorku).

Autor: Adrian Bartoszewicz, MESco sp. z o.o.

Bibliografia

- P. Pandey, R. Bharadwaj, X. Chen, 1 – Modeling of drug product manufacturing processes in the pharmaceutical industry, Predictive Modeling of Pharmaceutical Unit Operations, Woodhead Publishing, 2017, Pages 1-13