Do najważniejszych materiałów wykorzystywanych w przemyśle samochodowym należą: stal, aluminium oraz materiały polimerowe zwane tworzywami sztucznymi. Ostatnia grupa jest najkrócej obecna w historii ludzkości – pierwsze wzmianki naukowe dotyczące wytwarzania polimerów pojawiły się dopiero w połowie lat dwudziestych XX w. [1]. Jednak to właśnie tworzywa sztuczne przeżywają dziś najbardziej dynamiczny rozwój, czego głównym motorem jest niska gęstość materiału, możliwość relatywnie łatwego formowania oraz otrzymywania elementów niewymagających dodatkowych zabiegów po produkcji.

Coraz bardziej imponujące właściwości mechaniczne i termiczne tworzyw skutkują ich nowymi zastosowaniami; w wielu przypadkach zastępują one tradycyjne materiały. Zjawisko to jest tym bardziej interesujące, gdy weźmie się pod uwagę, że średnio w porównaniu ze stalą konstrukcyjne tworzywa sztuczne wykazują:

- o dwa rzędy mniejszą sztywność (E),

- o rząd mniejszą wytrzymałość doraźną (Rm),

- kilka do kilkunastu razy wyższą rozszerzalność cieplną (α).

Ze względu na budowę tworzywa sztuczne można podzielić na: termoplasty, duroplasty, elastomery i elastomery termoplastyczne. Niniejszy artykuł skupia się na termoplastach, które jako polimery nieusieciowane wykazują wysoką sztywność w temperaturze otoczenia, a podgrzewane miękną aż do przejścia w stan uplastyczniony, umożliwiający relatywnie łatwe ich formowanie, np. metodą wtrysku ciśnieniowego do formy.

Polimery termoplastyczne ze wzmocnieniem

Jednym z kamieni milowych na drodze rozwoju materiałów polimerowych było zastosowanie fazy wzmacniającej w postaci wypełniaczy, np. ciętych, krótkich włókien (szklanych, węglowych, aramidowych). Wprowadzone do termoplastu wzmocnienie przenosi w dużej mierze działające na materiał zewnętrzne obciążenie. W rezultacie wzrasta np. sztywność i wytrzymałość materiału w kierunku ułożenia włókien, które charakteryzuje stosunek długości do ich średnicy zwykle mieszcący się w przedziale 5÷40.

Proces orientacji łańcuchów polimeru i wzmocnienia

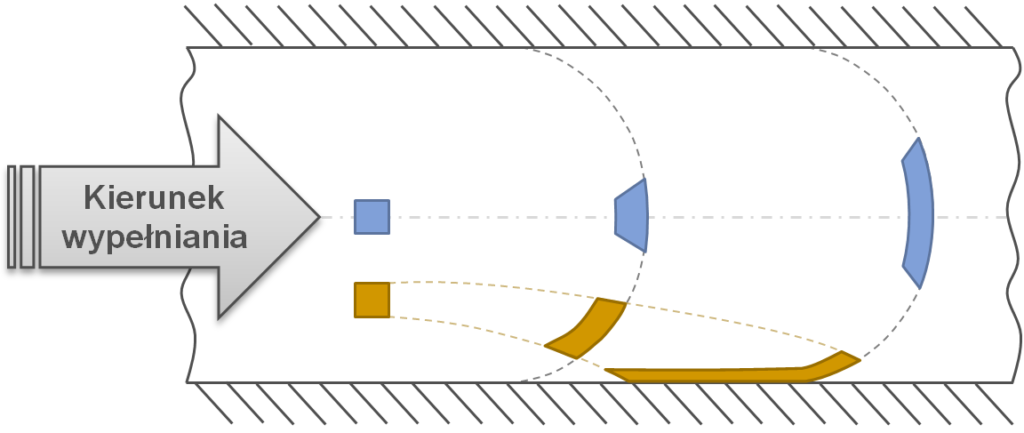

We wnętrzu formy wtryskowej stop ulega ścinaniu w okolicy ścianek, na drodze zróżnicowania lepkości między szybko ochładzaną warstwą przyścienną a gorącym centralnym rdzeniem. Dodatkowo na czole strugi polimer jest lokalnie rozciągany przez napór dostarczanego na bieżąco materiału.

Schematycznie proces orientacji materiału polimerowego przedstawiono na rysunku obok. Można zauważyć, że dwie identyczne objętości materiału są poddane odmiennym trybom obciążenia i sposobom deformacji.

Mikroskopowo dochodzi do orientacji nieuporządkowanych i splątanych łańcuchów polimeru stanowiącego matrycę kompozytu, którym jest polimer ze wzmocnieniem. Jednocześnie w skali makro ten sam polimer jest w ciągłej i dynamicznej interakcji z fazą zbrojenia (ciętymi włóknami), która ulega podobnemu ukierunkowaniu. Finalnie na wskroś ścianki elementu otrzymuje się zróżnicowanie orientacji zarówno łańcuchów, jak i włókien, przy czym orientacja łańcuchów może ulec częściowej relaksacji w czasie i w podwyższonych temperaturach.

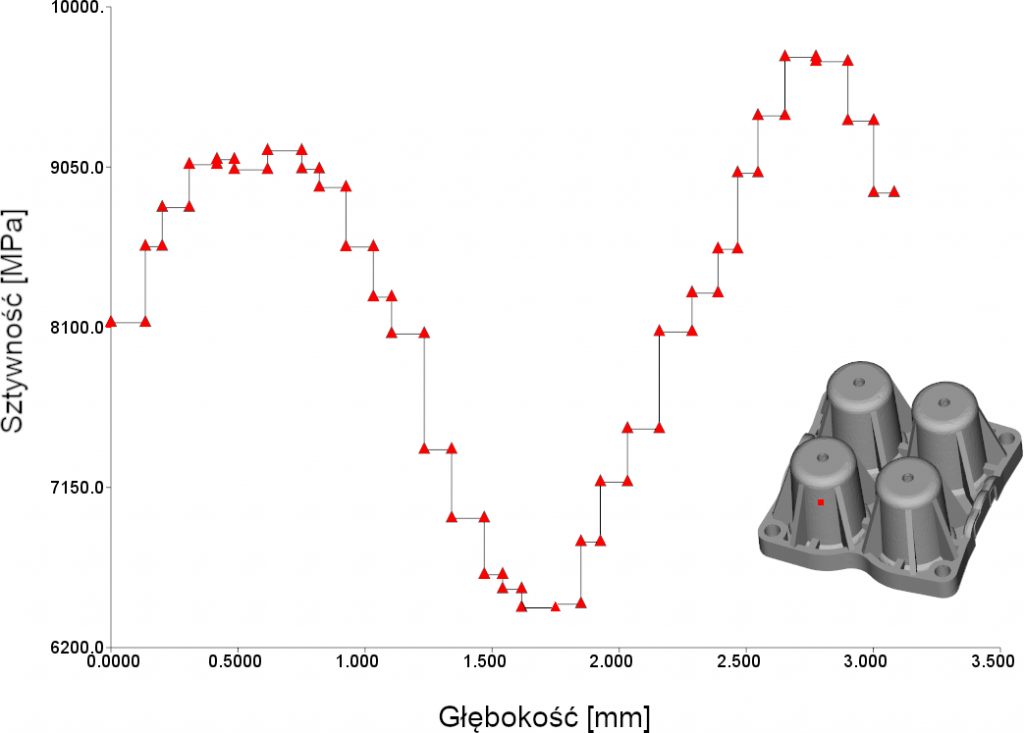

Przykładowym rezultatem opisanego procesu są lokalne zmiany modułu sztywności po grubości 3 mm ścianki wypraski wykonanej z PBT-30GF, pokazane na rysunku z lewej. Zaprezentowany przebieg uzyskano w wyniku analizy numerycznej formowania wtryskowego w programie Autodesk Moldflow.

Można zauważyć, że wartości w kierunku głównym ułożenia włókien są najwyższe w niedużej odległości od ścianek formy i osiągają minimum w części środkowej, gdzie znaczna część włókien szklanych nie jest zorientowana zgodnie z kierunkiem płynięcia uplastycznionego polimeru.

Wpływ orientacji na właściwości mechaniczne i termiczne

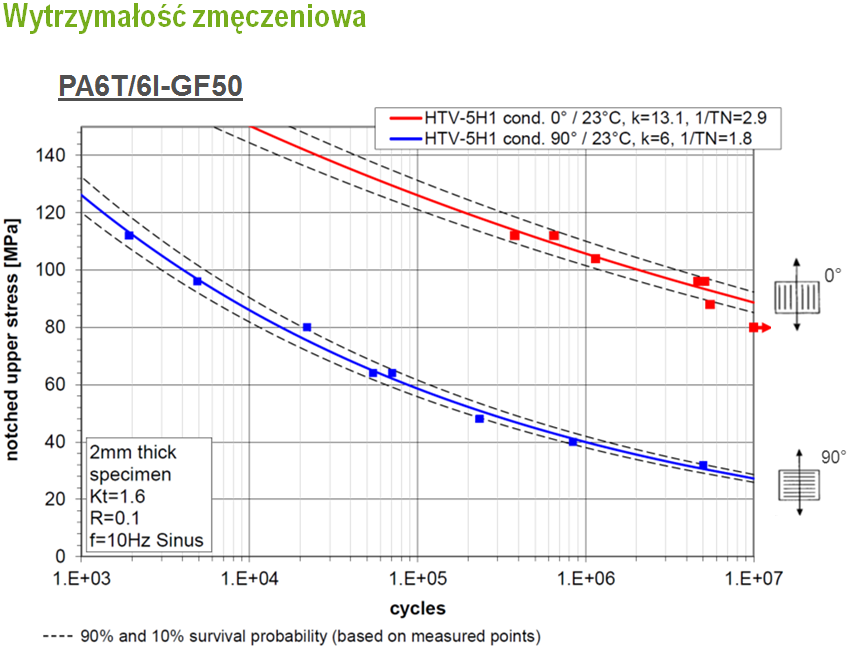

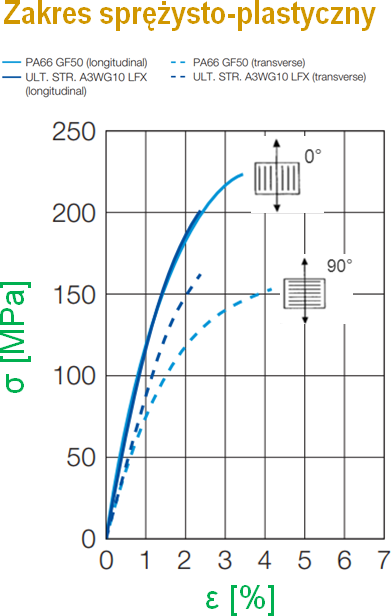

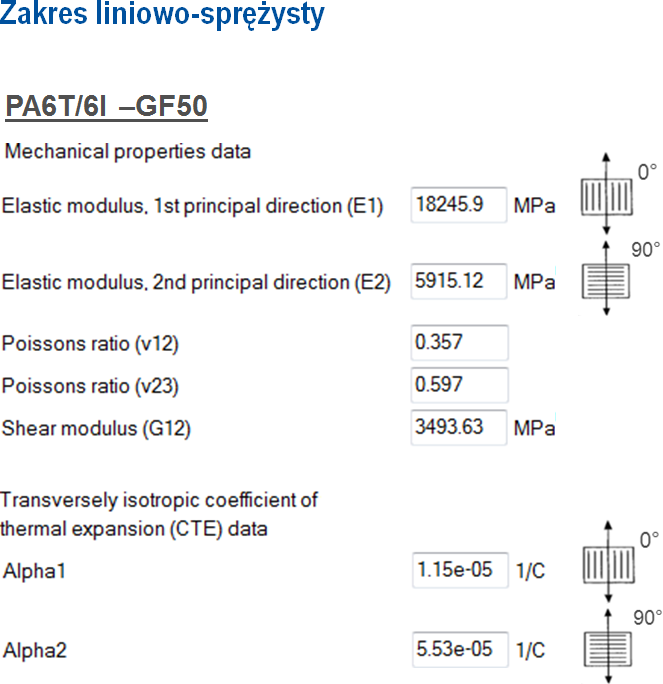

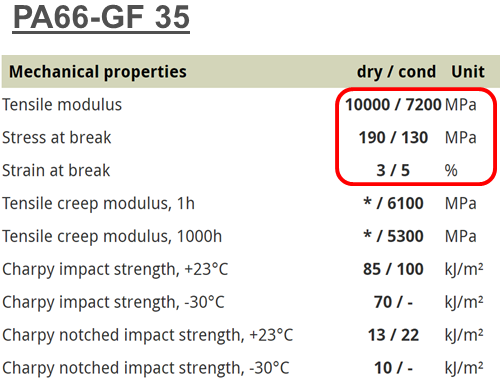

Do zróżnicowania właściwości mechanicznych oraz termicznych w wyprasce dochodzi zarówno w głąb grubości jej ścianek, jak i lokalnie, w zależności od kierunku płynięcia tworzywa. Na rysunku poniżej zaprezentowano różnicę parametrów w kierunku ułożenia włókien oraz poprzecznie do niego.

Na uwagę zasługuje znaczna dysproporcja właściwości między skrajnymi orientacjami umocnienia. Przykładowo dla: sztywności E1 = 3 ∙ E2, wytrzymałości doraźnej Rm1 = 1,5 ∙ Rm2, czy rozszerzalności cieplnej α2 = 4,8 ∙ α1. Mając na uwadze wykazane fluktuacje parametrów na grubości ścianek komponentu oraz lokalną anizotropię będącą efektem kierunkowości wypełniania wnęki formy, poważnym błędem byłoby rozpatrywanie wypraski jako wykonanej z materiału izotropowego, nawet z uwzględnieniem ewentualnych współczynników korekcyjnych. Tak przygotowany model symulacyjny w zależności od kierunku działania obciążenia byłby lokalnie przeszacowany bądź niedoszacowany, np. pod kątem sztywności materiału.

Linia łączenia strug tworzywa

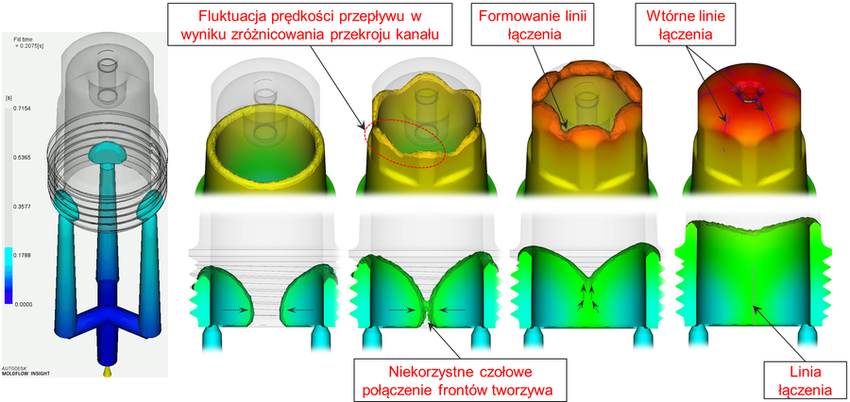

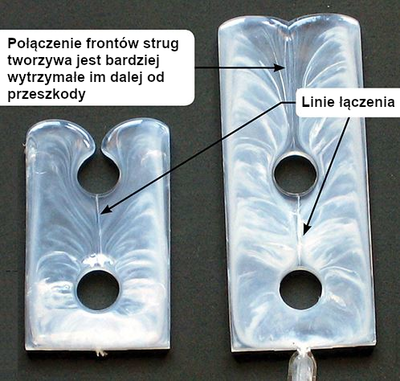

Kolejnym utrudnieniem modelowania numerycznego komponentów z termoplastów wzmocnionych ciętymi włóknami jest linia łączenia strumieni tworzywa (weld line). W definicji jest to linia, a w rzeczywistości płaszczyzna połączenia strug polimeru, powstająca po rozdzieleniu czoła stopu na przeszkodzie (np. po ominięciu rdzenia formującego otwór), albo strumieni z różnych punktów wtrysku bądź na drodze przepływu przez zróżnicowane pola przekroju, co widać na rysunkach poniżej.

Symulacja wtrysku fizyczny element

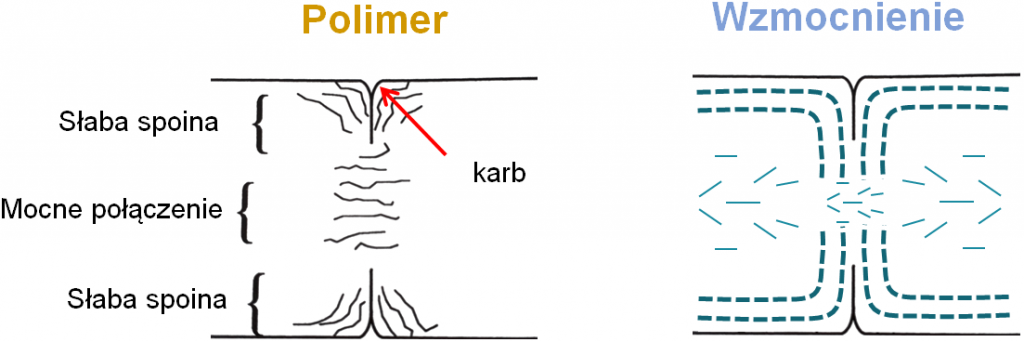

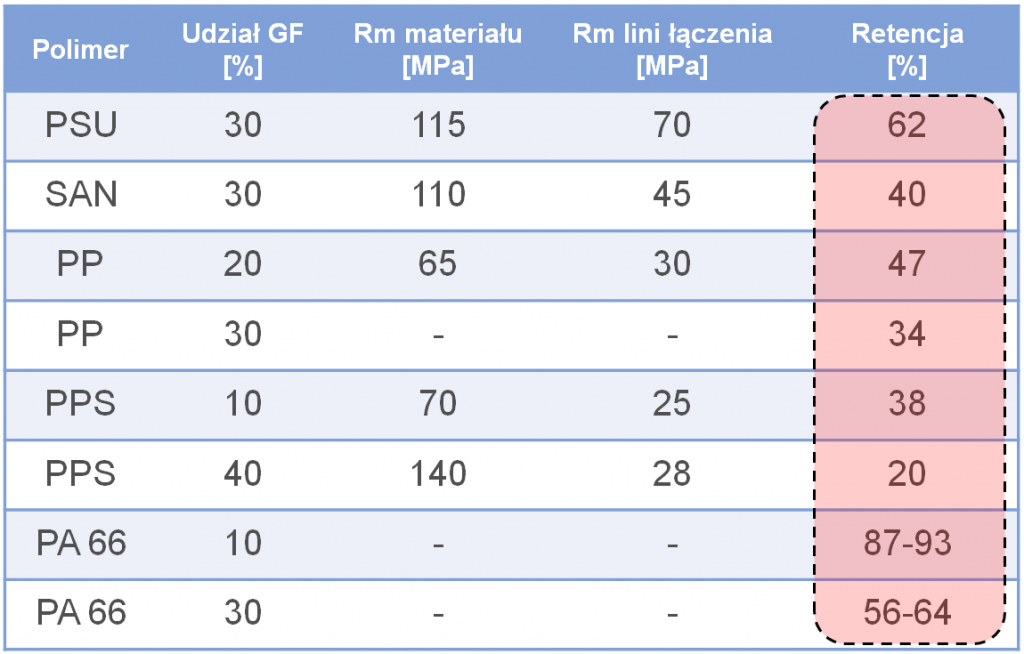

Obecność takich linii łączenia wiąże się ze spadkiem sztywności oraz wytrzymałości w miejscu ich lokacji, o czym świadczy orientacyjna wartość retencji wytrzymałości materiału zamieszczona w tabeli na runku z lewej strony. Powodem takiego stanu rzeczy są:

- karb mechaniczny na powierzchni wypraski

- prostopadłe ułożenie włókien wobec kierunku przepływu stopu;

- osłabienie połączenia w wyniku np. przechłodzenia czoła łączących się strumieni, gromadzenia się zanieczyszczeń i/lub powietrza pomiędzy frontami, czy spowodowane niekorzystnymi parametrami procesu wtrysku.

W przypadku komponentów mechanicznych, np. produkowanych w firmie WABCO Polska, linie łączenia są często nie do uniknięcia ze względu na skomplikowaną konstrukcję elementów bądź konieczność zapewnienia prawidłowego przebiegu procesu produkcyjnego poprzez użycie licznych punktów wtrysku. W rezultacie wykonanie wiarygodnych, strukturalnych obliczeń numerycznych wymaga uwzględnienia powstałych w procesie produkcyjnym linii łączenia strug, których rozmieszczenie można przewidzieć, wykonując analizę procesu wtrysku. Jednocześnie niezbędne jest wdrożenie dodatkowych kryteriów oceny wytężenia materiału w miejscach łączenia strug tworzywa, czyli w obszarach o obniżonej możliwości przenoszenia obciążenia w porównaniu z materiałem rodzimym.

Linia łaczenia strug tworzywa – schemat struktury wewnętrznej polimeru zbrojnego Linia łączenia strug tworzywa – porównanie wytrzymałości materiału w miejscu połączenia

Wpływ wilgoci na zachowanie niektórych polimerów

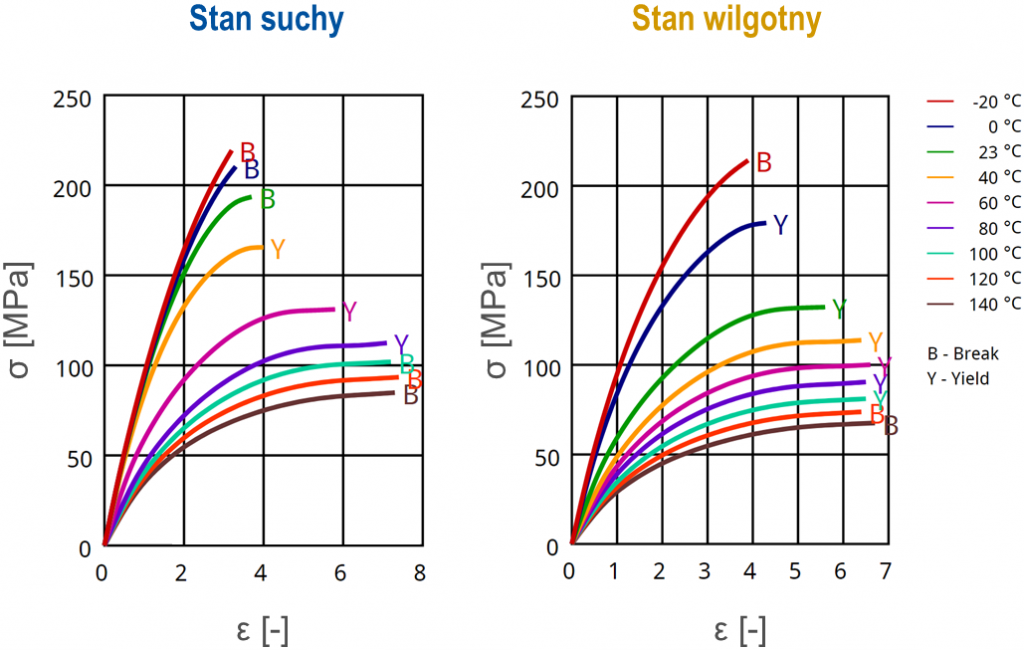

Specyficzną grupą wśród termoplastów są poliamidy (PA). Te popularne materiały na komponenty techniczne mają cenne właściwości mechaniczne i termiczne, które niestety ulegają wahaniom w zależności od zawartości wody w wyprasce. Zmiana polega na przesunięciu temperatury zeszklenia materiału (Tg), która stanowi granicę między obszarem zachowania energo-sprężystego a entropowo- sprężystego. Im większa wilgotność, tym mniejsza sztywność i wytrzymałość materiału, np. na rozciąganie, lecz jednocześnie można rejestrować większe jego dopuszczalne odkształcenie – co zostało pokazane poniżej.

Wszystko zaczyna się podczas procesu produkcyjnego, w którym wymaga się, by dostarczony w postaci granulatu materiał był dokładnie osuszony, a zawartość wilgoci nie przekraczała zalecanego poziomu (np. PA – 0,2%, PBT – 0,02%, POM – 0,05%). W rezultacie z wtryskarki otrzymuje się produkt w stanie suchym. Warto zaznaczyć, że właśnie w takim stanie element jest poddawany finalnej ocenie w oprogramowaniu symulacyjnym, np. Autodesk Moldflow. Stąd analiza przyszłego produktu, np. pod kątem deformacji czy stanu wytężenia, już na początku jest obarczona błędem, ponieważ komponenty z materiałów chłonących wodę pobierają ją stopniowo z otoczenia w czasie użytkowania lub w czasie kondycjonowania w komorach klimatycznych.

Poprodukcyjne naprężenia resztkowe w wyprasce

Naprężenia w materiale kojarzone są zazwyczaj przez inżynierów jako efekt przyłożonego do konstrukcji obciążenia zewnętrznego (np. mechanicznego, termicznego). W przypadku elementów z tworzyw termoplastycznych warto mieć jednak na uwadze również naprężenia resztkowe (residual stresses), stanowiące pozostałość procesu produkcyjnego.

W rezultacie kilku zjawisk, które zostaną przedstawione dalej, podczas wytwarzania komponentów z tworzywa sztucznego otrzymuje się z wtryskarki elementy mniej lub bardziej wstępnie obciążone polem naprężeń i odkształceń. Każdy inżynier konstruktor czy zajmujący się analizami numerycznymi powinien być tego świadom, przystępując do oceny stanu wytężenia konstrukcji poddanej obciążeniom roboczym. To ważne, ponieważ stan naprężeń resztkowych może czasem niebezpiecznie zredukować poziom dopuszczalnych obciążeń zewnętrznych.

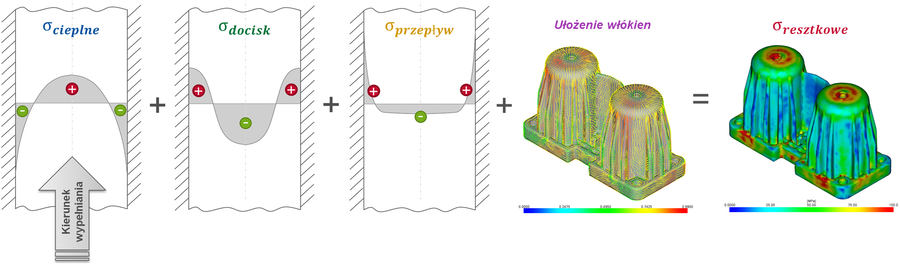

Powstaje pytanie, dlaczego wtryskiwane wypraski są obciążone już na początku użytkowania i czy można temu przeciwdziałać? Mając na uwadze pochodzenie naprężeń resztkowych, zasadniczo można je podzielić na:

- Naprężenia cieplne: są związane z nierównomiernym odbieraniem ciepła z wypraski w formie, a co za tym idzie zróżnicowanym skurczem w różnych jej obszarach. Należy pamiętać, że obrzeża komponentu są gwałtownie chłodzone przez odbiór ciepła w kontakcie z relatywnie zimnymi ściankami formy, natomiast we wnętrzu, a zwłaszcza w akumulacjach materiału, dalej istnieją obszary uplastycznionego polimeru. Dodatkowo sprawę komplikuje temperatura przejścia szklistego (Tg), poniżej której termoplast gwałtownie zyskuje m.in. na sztywności i opiera się skurczowi gorętszych obszarów. Na ściankach wypraski zostają wzbudzone naprężenia ściskające, a w jej wnętrzu – rozciągające. Ten stan potrafi być szczególnie wzmocniony w termoplastach częściowo krystalicznych, które wykazują większy skurcz materiałowy, wywołany powstawaniem uporządkowanej i upakowanej fazy krystalicznej [1].

- Naprężenia wynikające z docisku: nieodłącznym etapem procesu wtrysku jest faza docisku, której celem jest kompensacja skurczu ochładzanego termoplastu. Proces docisku – jeżeli jest poprawnie zaplanowany i przeprowadzony – przeciwdziała nadmiernemu skurczowi materiału prowadzącemu do zapadnięć na powierzchni bądź niebezpiecznych pustek wewnętrznych. Niestety w przypadku zbyt wysokich wartości ciśnienia element zostaje nadmiernie „napompowany”. W rezultacie w sztywniejszej warstwie przyściennej mogą się pojawić naprężenia rozciągające, a pod nią – w części środkowej – naprężenia ściskające.

- Naprężenia wywołane przepływem plastycznego rdzenia w okolicy zastygających ścianek: mechanizm ich powstawania polega na wzbudzeniu naprężeń rozciągających w zastygającej warstwie przyściennej, która jest ciągnięta przez przemieszczający się pod nią plastyczny rdzeń [2].

- Naprężenia wynikające z obecności wypełniaczy: można je podzielić w zależności od skali analizowania problemu. Lokalnie na drodze różnicy współczynników rozszerzalności cieplnej termoplastu i wzmacniających go np. ciętych włókien szklanych dochodzi do powstania naprężeń na granicy włókno–polimer. Z drugiej strony obecność takiego wypełniacza wprowadza globalnie dla wypraski anizotropię właściwości mechanicznych i termicznych, co komplikuje opis procesu skurczu. Skurcz w kierunku ułożenia włókien jest zdecydowanie mniejszy od tego w kierunku do niego prostopadłym (np. dla PA6T/6I-50GF jest to stosunek ok. 6:1) [3].

W rezultacie z produkcji otrzymuje się wypraskę zdeformowaną po wtrysku oraz z ukrytymi naprężeniami resztkowymi. Może to utrudnić spełnienie wymagań wymiarowych przez produkt. Dodatkowo w przypadku zbyt wysokich naprężeń rozciągających na powierzchni mogą się pojawić pęknięcia naprężeniowe, zazwyczaj niedługo po otwarciu formy.

Gdy wstępne obciążenie komponentu wynika z któregokolwiek z wymienionych powodów (prócz orientacji fazy wzmocnienia), pomocne może się okazać poddanie wypraski procesowi odpuszczania. Niestety wiąże się to z dodatkowymi kosztami oraz wydłużeniem czasu produkcji. Mając to na uwadze, niezwykle ważne jest zapewnienie prawidłowej konstrukcji elementu z termoplastu oraz parametrów procesu wtrysku. W tym celu nieodłącznym i wydaje się jedynym narzędziem do dyspozycji inżyniera (prócz doświadczenia), są analizy numeryczne, które – prawidłowo wykonane – mogą ukazać wady produktu niewidoczne na pierwszy rzut oka.

Podsumowanie

Artykuł jest wprowadzeniem do tematu modelowania numerycznego komponentów z termoplastów wzmacnianych ciętymi włóknami, którego przykłady zostaną zaprezentowane w osobnzm artzkule. Przedstawione zagadnienia skłaniają do wniosku, że niemożliwe jest wykonanie godnych zaufania symulacji obciążenia konstrukcji z takich materiałów polimerowych bez rozważenia np.: lokalnej anizotropii właściwości mechanicznych i termicznych, osłabienia materiału w miejscu linii łączenia strug tworzywa, wpływu wilgoci na poliamidy czy naprężeń resztkowych po produkcji. W rezultacie wymaga się od inżynierów ds. symulacji numerycznych stosowania zaawansowanych technik modelowania, uwzględniających historię i efekty procesu wtrysku w analizie strukturalnej, np. w środowisku ANSYS.

Autor: Damian Bodniewicz, WABCO Polska