Wielosensorowy system detekcji i neutralizacji bezzałogowych pojazdów latających gdyńskiej firmy Advanced Protection Systems od kilku lat jest z sukcesem wdrażany do ochrony infrastruktury krytycznej na całym świecie, od Norwegii, przez rejon bliskiego wschodu po Koreę Południową. Prace projektowe prowadzone w ramach rozwoju produktów często znacznie wykraczają poza tradycyjne symulacje wytrzymałościowe czy termiczne. Jednym z kluczowych en elementów procesu projektowego była analiza modalna zawieszenia czujnika akustycznego. Problemem okazała się częstotliwość drgań własnych zawieszanie ponieważ wzbudzał on czujnik…

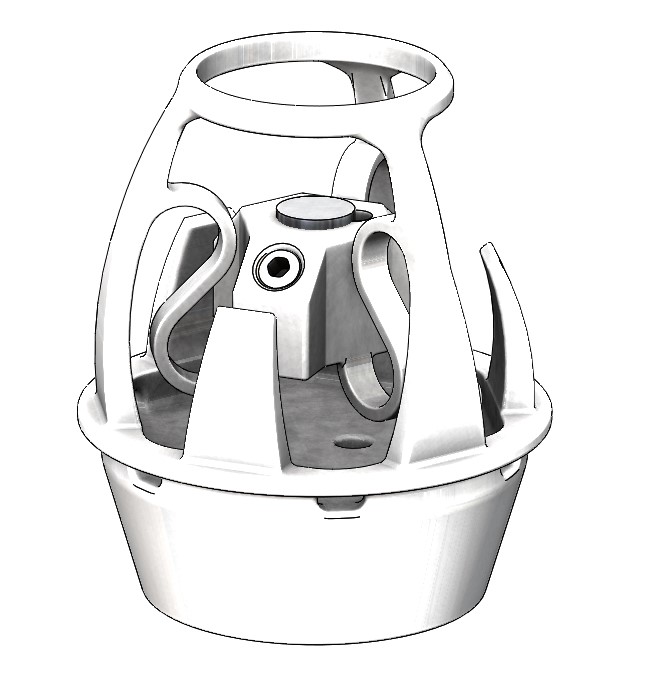

Jednym z sensorów wykorzystywanych w systemie SKYctrl jest sensor akustyczny (rysunek 1, poniżej). Urządzenie składa się z macierzy mikrofonowej, wykorzystującej mikrofony pastylkowe rozłożone w przestrzeni w precyzyjny sposób oraz jednostki centralnej. Dzięki wykorzystaniu odpowiednio nauczonej sieci neuronowej, sensor jest w stanie wykryć obecność bezzałogowych statków powietrznych (BSP) z odległości 200 m, a przy wykorzystaniu multilateracji (z wykorzystaniem dwóch lub trzech sensorów), umożliwia ustalenie jego dokładanej pozycji.

Analiza modalna – problem rezonansu

Istotnym zagadnieniem w procesie rozwojowym sensora akustycznego, było odpowiednie zaprojektowanie uchwytu mikrofonu pastylkowego. Konieczny był iteracyjnym proces doboru geometrii zawieszenia mikrofonu, w celu uniknięcia powstawania zjawiska rezonansu przy drganiach o częstotliwościach fali akustycznej. Rezonans w takiej sytuacji utrudnił lub uniemożliwiłby poprawne działanie mikrofonów, poprzez stałe pobudzanie ich do drgań, a zatem – zmianę wzajemnych odległości w macierzy mikrofonowej. Jednocześnie, zastosowanie zawieszenia zamiast sztywnej konstrukcji było niezbędne z powodów wytrzymałościowych i środowiskowych – ze względu na profil klientów systemu urządzenie musi być w stanie wytrzymać drgania mechaniczne, wysokie przyspieszenia transportowe oraz cykle i szoki temperaturowe. Ważny był zatem również dobór odpowiedniego materiału zawieszenia mikrofonu.

Konieczność wykorzystania skomplikowanej geometrii zawieszenia, minimalizacja liczby elementów, zachowanie braku przewodności elektrycznej i minimalizacja przewodności cieplnej oraz potrzeba zachowania niskiego współczynnika rozszerzalności temperaturowej doprowadziła do wyboru materiału i technologii wykonania, jako wydruku z nylonu (PA6) w technologii SLS monolitycznego elementu. Dzięki temu, możliwe było dowolne dopasowanie geometrii zawieszenia do wymagań modalnych.

ANSYS Discovery – wiele wariantów geometrycznych w kilka minut

Symulacje drgań własnych (inaczej analiza modalna) wykonywane były iteracyjne w oprogramowaniu Ansys Discovery Live 2019 R2. Wykorzystanie symulacji bezsiatkowych pozwoliło na otrzymywanie wyników w czasie rzeczywistym, dzięki czemu możliwy był efektywny proces projektowy. Model zawieszenia mikrofonu, przedstawionego na rysunku 2 składa się z drukowanej nylonowej konstrukcji, mikrofonu pastylkowego oraz śrub dociążających.

Proces projektowy zawieszenia opierał się na doborze liczby i kształtu elementów sprężystych (w kształcie litery „S”), na których zawieszony jest uchwyt mikrofonu. Dzięki możliwości edycji bezpośredniej w Discovery Live możliwe było płynne zmienianie grubości tych elementów, ich szerokości, promieni zaokrągleń i liczby ich wystąpień.

W związku z niewielką gęstością nylonu (1140 kg/m3) w celu zwiększenia masy tłumiącej, zdecydowano się na wykorzystanie śrub mosiężnych, wkręconych w uchwyt mikrofonu. Pozwoliło to na zauważalne zwiększenie masy uchwytu zawieszonego na elementach sprężystych, co znacząco obniżyło częstotliwości 1 postaci drgań (rysunek 3 – uchwyt bez dociążenia, rysunek 4 – uchwyt z dociążeniem).

Ostateczny projekt rozwiązania, uwzględniający obniżenie częstotliwości 1 postaci drgań poniżej 20 Hz, został zmodyfikowany w celu zwiększenia przestrzeni dostępowej do mikrofonu, umożliwienia jego montażu oraz wklejenia, oraz zapewnienia miejsca do poprowadzenia przewodu. Konieczne było również zachowanie minimalnej grubości elementów sprężystych, celem wykluczenia ich pękania przy upadkach oraz dopasowanie zewnętrznej geometrii zawieszenia mikrofonu do dobranej gąbki mikrofonowej.

Ostatecznie, zmiany te wpłynęły na zmianę sztywności elementów sprężystych i zaowocowały osiągnięciem częstotliwości drgań pierwszej postaci ok. 130 Hz. Uwzględniając wysokie częstotliwości fal akustycznych generowanych przez silniki bezzałogowych pojazdów latających i typowe miejsca instalacji sensorów, jako pozbawione obecności osób (a zatem minimalizację występowania fal akustycznych generowanych przez rozmowy, tj. zakresu 85 – 255 Hz) – zdecydowano się na przyjęcie konstrukcji w otrzymanej geometrii. Od momentu zakończenia projektu produkt został z sukcesem wykorzystany w trzech wdrożeniach i znacznie przyczynia się do wydajnego działania systemu SKYctrl a przez to – zwiększenia bezpieczeństwa jego użytkowników.

Autor: Jakub Michałka, Lead Mechatronics Engineer, Advanced Protection Systems