Trzy tygodnie spotkań i ustaleń założeń projektowych, miesiąc przygotowywania geometrii, dwa miesiące ustawiania...

Odczyt danych z pliku RST i transformacja tensora naprężeń

Pisanie skryptów w środowisku Mechanical nie musi ograniczać się do prostej automatyzacji czynności niezbędnych do...

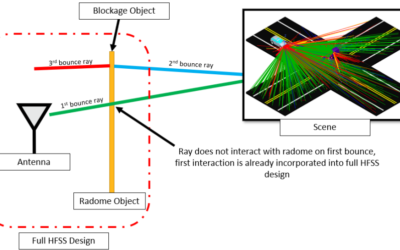

Analizy elektromagnetyczne – zmiany w ANSYS 2024 R1?

W nowym wydaniu 2024R1 ANSYS wprowadził mnóstwo usprawnień w zakresie analiz elektromagnetycznych. Od tych bardziej...

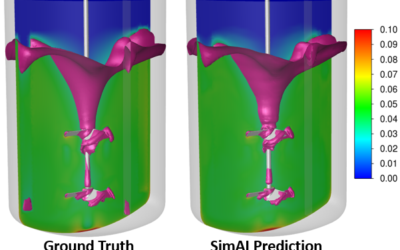

Analizy CFD – co nowego w ANSYS 2024 R1?

Nowy Rok – nowy Fluent. W wersji 2024 R1 nie powinniśmy jednak spodziewać się rewolucji w analizach CFD, a ewolucji...

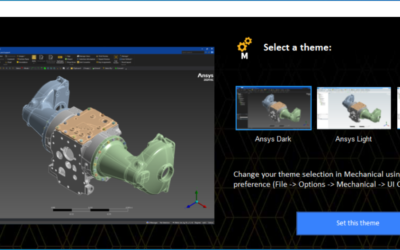

ANSYS Mechanical – nowe funkcje w wersji 2024 R1

Kolejna wersja programu ANSYS jak zwykle oferuje nam wiele nowości. W opracowaniu omówiono te, które dotyczą symulacji...

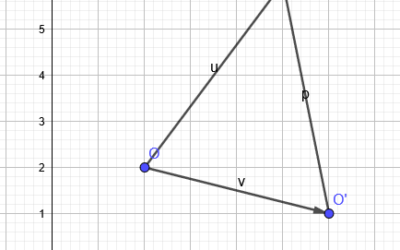

Transformacja koordynat do lokalnego układu współrzędnych

Pisanie skryptów w środowisku Mechanical nie musi ograniczać się do prostej automatyzacji czynności niezbędnych do...

Programowanie obiektowe: Obiekty Vector3D i Matrix4D

Pisanie skryptów w środowisku Mechanical nie musi ograniczać się do prostej automatyzacji czynności niezbędnych do...

AI/ML w symulacji, czyli „super Zbyszek”

Termin „sztuczna inteligencja” nie jest nowy. Pierwsze wzmianki o niej pojawiły się w latach 50 ubiegłego wieku....

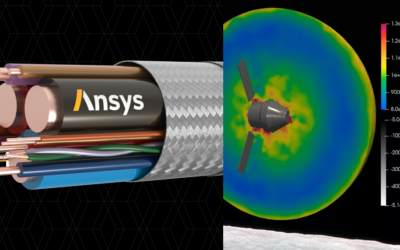

EMA3D – symulacje z zakresu EMC oraz wyładowań elektrycznych

Obliczenia pól elektromagnetycznych (EMC), symulacje łuku elektrycznego, wyładowań, gromadzenie ładunku elektrycznego,...

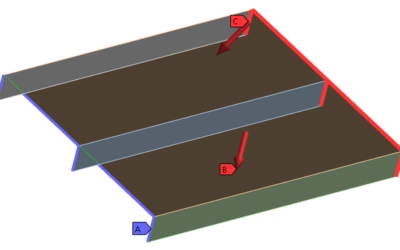

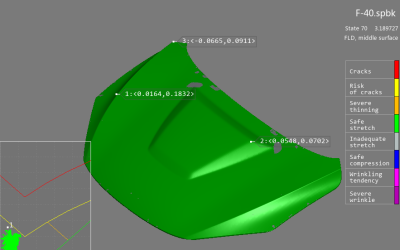

ANSYS Forming – analiza tłoczenia w pięć minut

ANSYS Forming to narzędzie stworzone w celu uproszczenia procesu przygotowywania i postprocessingu analiz tłoczenia....

Gospodarowanie wodami opadowymi w pełnowymiarowej symulacji

Bez deszczu w środkowoeuropejskim klimacie nie byłoby życia, ale po tygodniu obfitych opadów każdy przypomina sobie...

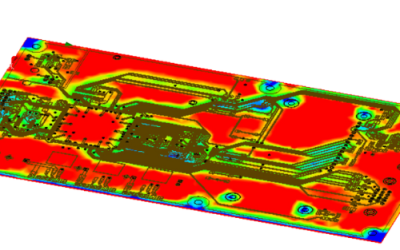

Co nowego w elektromagnetyzmie?

Spis treści: HFSS Icepak Maxwell Motor-CAD AEDT Mechanical W nowej wersji 2023R2 Ansys kontynuuje i usprawnia...