Na początku warto sobie zadać pytanie, w jakim celu stosować pakiet aerodynamiczny w samochodzie Formuły Student? Te bolidy poruszają się z relatywnie niskimi prędkościami, przez co siły aerodynamiczne generowane przez skrzydła są nieporównywalne z tymi występującymi w bolidach F1 – tu siła docisku generowana przez pakiet wyraża się w tonach. Docisk to jednak nie wszystko. Pakiet musi wspomóc dynamikę samochodu podczas wszelkich manewrów na torze, takich jak hamowanie czy szybka zmiana kierunku jazdy. Odpowiednia aerodynamika bolidu Formuły Student pomaga również w chłodzeniu jednostki napędowej – tu możemy mówić o aucie zarówno z napędem spalinowym, jak i elektrycznym. W tym drugim przypadku takie elementy, jak silnik elektryczny, są chłodzone cieczą, której temperatura musi zostać zredukowana w toku przepływu przez chłodnicę.

Podczas projektowania pakietu aerodynamicznego należy wziąć pod uwagę balans aerodynamiczny samochodu. Jak wiadomo, siły wytworzone przez skrzydła są przenoszone na opony, czyli układ zawieszenia samochodu. Zbyt duży procentowy udział nacisku np. na tylne opony spowoduje, że kierowca podczas jazdy będzie się zmagał z podsterownym zachowaniem samochodu. Proces projektowania pakietu to również praca z kierowcą bolidu, gdyż – wbrew logice – auto wyposażone w skrzydła będzie w stanie pokonać zakręty według pożądanej linii przejazdu tylko z prędkością wyższą w porównaniu z prędkością auta bez pakietu.

Proces projektowania pakietu

Proces projektowania ma swój początek w wyborze oprogramowania do symulacji CFD. Dzięki wsparciu firmy MESco zespół wyścigowy Politechniki Poznańskiej – PUT Motorsport – otrzymał dostęp do wiodącego na rynku oprogramowania komercyjnego, jakim jest ANSYS z dodatkiem Fluent.

Kolejnym krokiem jest przyjęcie założeń dotyczących pakietu aerodynamicznego, które należy spełnić w toku projektowym. Dla najnowszego bolidu były one następujące:

- osiągnięcie docisku rzędu 550 N przy 15 m/s,

- możliwie niski opór powietrza, nie wyższy niż 250 N przy 15 m/s,

- odseparowanie turbulencji, zwłaszcza z kół przednich,

- odpowiedni przepływ na chłodnicę,

- balans aerodynamiczny 45:55 (F:R).

Najpierw należało dobrać profile lotnicze, które zostaną użyte w skrzydłach. Podobnie jak w poprzednich latach na tylne skrzydło wybrano profil Seilig S1223, który charakteryzuje się stosunkowo dobrymi współczynnikami CL dla niewielkich kątów natarcia skrzydła. Na przednie skrzydło zastosowano profil MH 115, który jednak zmodyfikowano w celu uzyskania wymaganych sił oraz wykreowania nowego kształtu całego elementu. Aby zaprojektować samo skrzydło, na wstępie wykonuje się symulacje dwuwymiarowe, dzięki którym w relatywnie krótkim czasie można przebadać różne ustawienia profili oraz zauważyć różne zjawiska, np. oderwania przepływu. Parametryzację można rozbudować o wiele zmiennych, takich jak odległości między profilami, kąty natarcia poszczególnych profili czy odległości od ziemi. Sumarycznie dla przedniego oraz tylnego skrzydła wykonano ok. 3500 iteracji, co pozwoliło na wytypowanie kilku wariantów do przeprowadzenia symulacji trójwymiarowych.

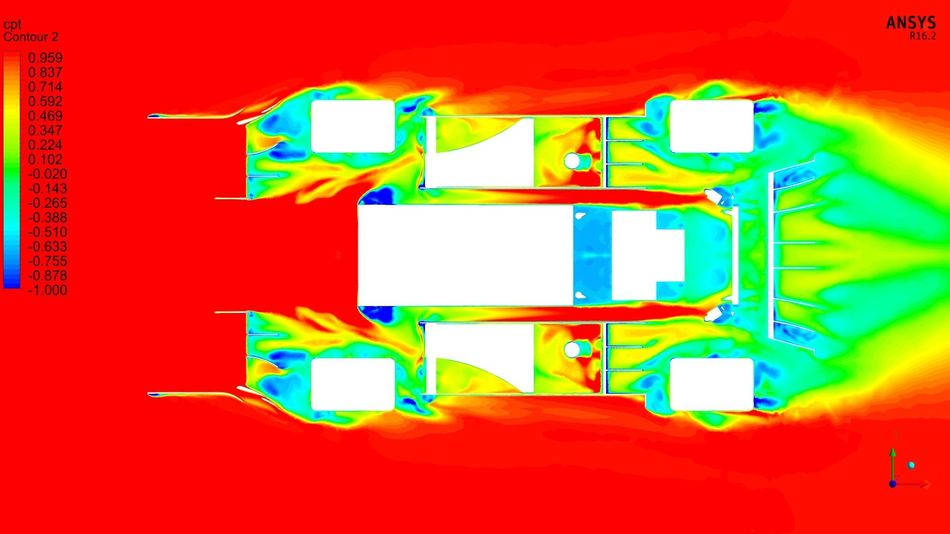

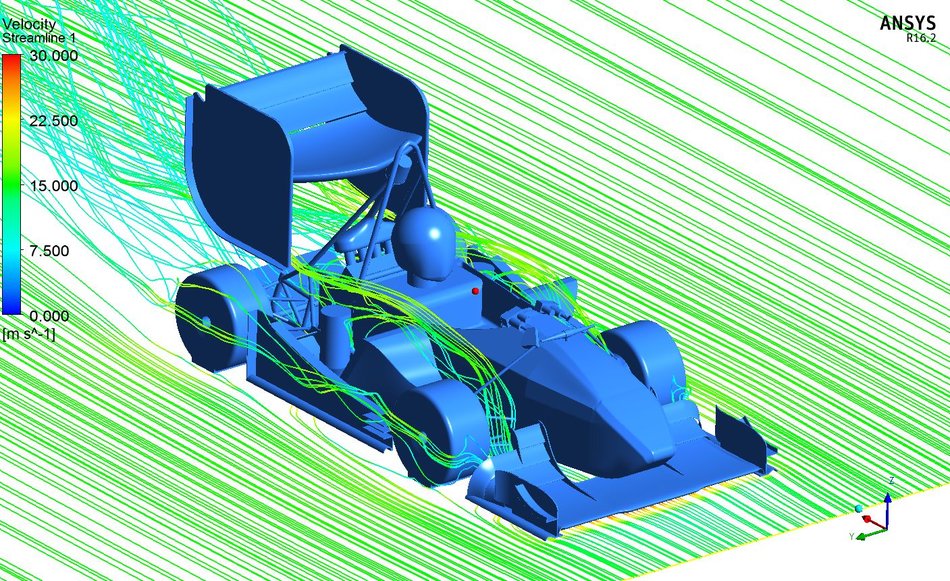

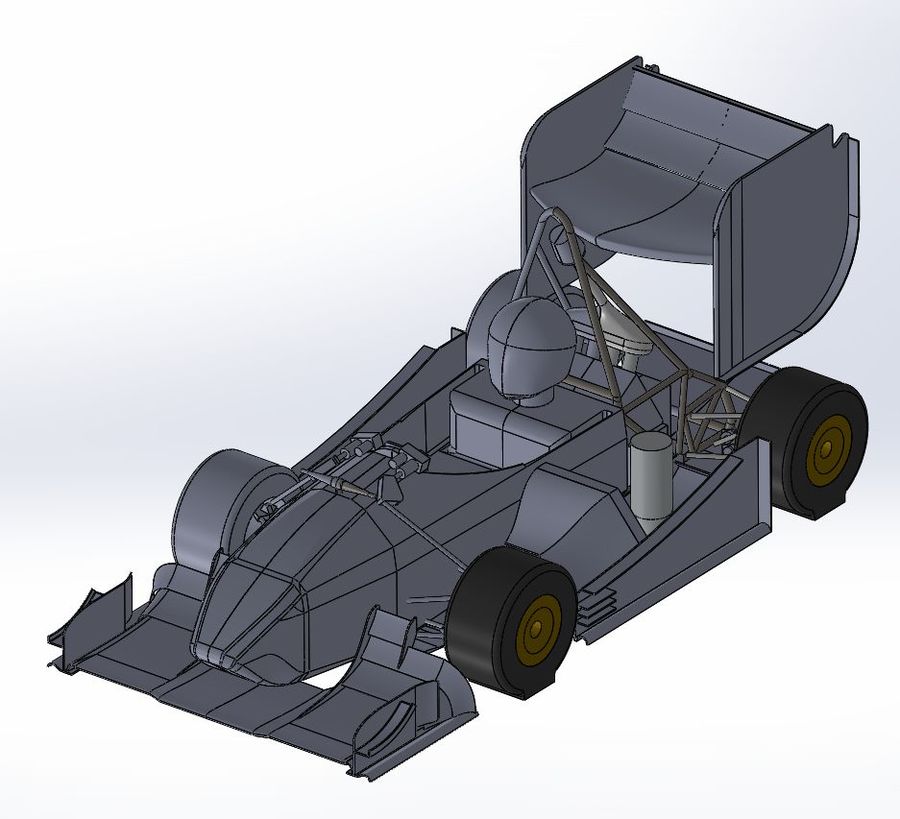

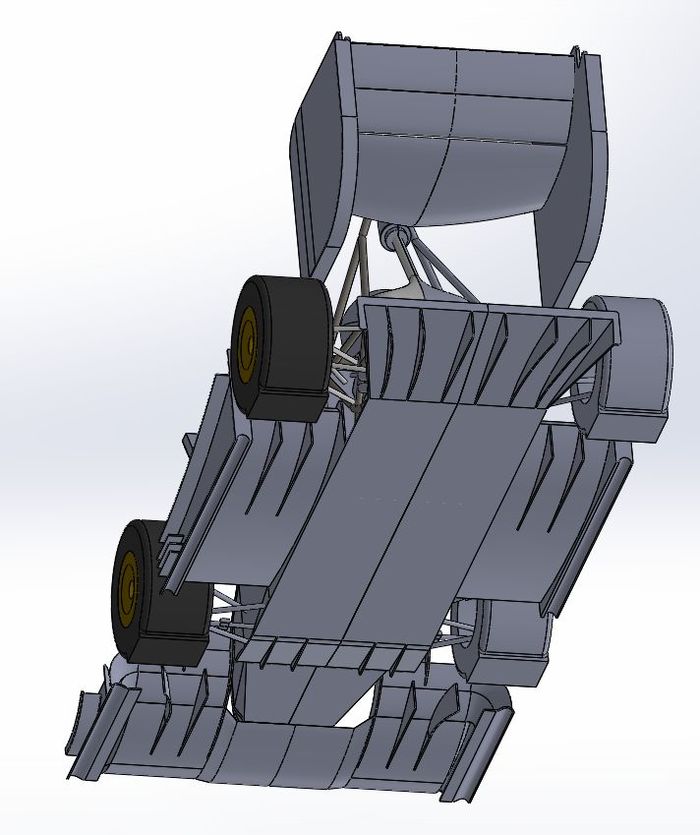

Najważniejszym etapem symulacji CFD jest stworzenie uproszczonego modelu samochodu. W opracowanym modelu pominięto elementy złączne, tj. nakrętki czy śruby, które nie mają istotnego wpływu na wyniki, za to skomplikowałyby siatkę elementów skończonych oraz wydłużyłyby czas obliczeń. Model bolidu do obliczeń obejmował następujące elementy: przednie skrzydło, tylne skrzydło, podłogę samochodu, sekcje boczne, kanał chłodnicy, chłodnicę cieczy, monokok, kierowcę, nos, zawieszenie – wahacze, dampery i zwrotnice, ramę, silnik, zewnętrzny zbiornik oleju, pełne rotory, koła i uproszczony kokpit.

Uwzględnienie tych wszystkich elementów wpłynęło na wyraźne podwyższenie jakości obliczeń i zbliżenie warunków symulacji CFD do rzeczywistości.

Na rysunku obok porównano modele uproszczone z 2017 r. i 2018 r.

Symulacje CFD

W przypadku symulacji CFD kluczowym etapem – pozwalającym zrozumieć, co się dzieje z badanym obiektem – jest opracowanie wyników. Podczas projektowania pakietu aerodynamicznego skoncentrowano się nie tylko na oczywistych kwestiach, takich jak rozkłady ciśnienia czy prędkości, lecz także na energii przepływu – chodziło bowiem o maksymalne podniesienie skuteczności działania elementów aerodynamicznych. Dzięki temu wprowadzono kilka nowych rozwiązań.

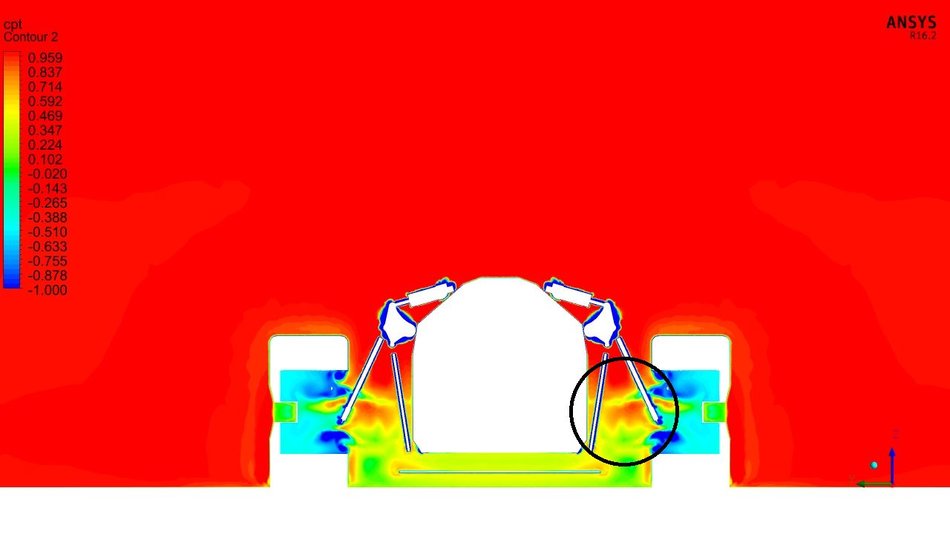

Aby zminimalizować turbulencje przedniego koła, na przednim skrzydle zastosowano profile o zmiennej geometrii. Tak uzyskano strukturę zwaną outwash oraz wiry oddzielające i zamykające niejako turbulentne powietrze wytworzone przez obracające się koło. Płyta krańcowa (endplate) znacznie się skomplikowała w porównaniu z poprzednim bolidem „Maria”. Skupiono się na wywołaniu wirów oddzielających niskie ciśnienie, które na krańcach skrzydła tworzą swego rodzaju bariery dla wyższego ciśnienia otoczenia oraz regulują przepływ pod skrzydłem.

Kolejną kwestią są kierownice powietrza przedniego skrzydła, mające pozytywny wpływ na stabilizację przepływu (zwłaszcza gdy samochód znajduje się w zakręcie) oraz na powstanie wiru separującego koło.

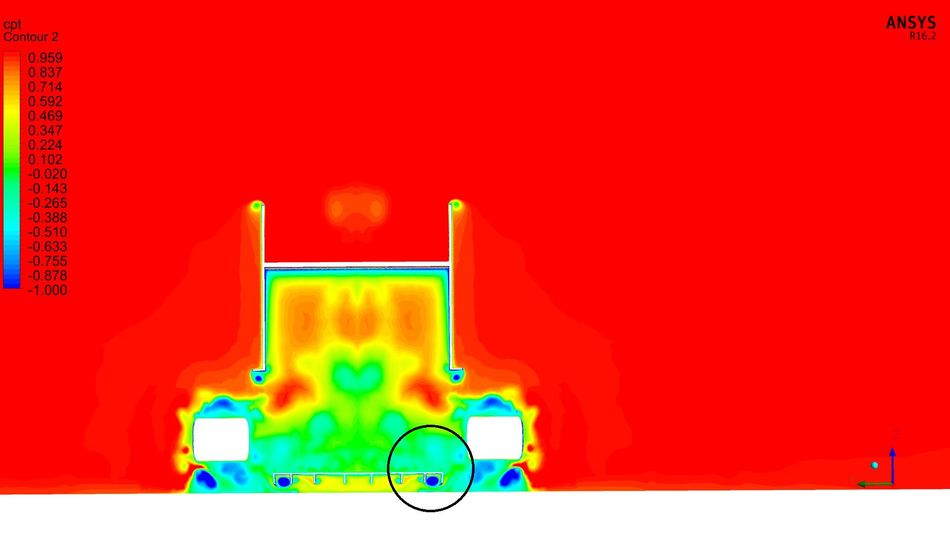

Problemem, jaki zaobserwowano podczas wykonywania symulacji w programie ANSYS Fluent, było zaburzenie przepływu między monokokiem a kołem. Niestety, koło otwarte z dwóch stron ma tendencję do zasysania powietrza, które staje się bardzo turbulentne i wpływa na obniżenie energii przepływu we wspomnianym obszarze. Jest to zjawisko niekorzystne ze względu na znajdującą się blisko chłodnicę, która jest bardzo wrażliwa na wszelkie zaburzenia przepływu – nawet mimo zastosowania kanału. Rozwiązaniem problemu okazały się pokrywki na koła, które zamykają dopływ powietrza z zewnątrz i redukują straty, a jednocześnie pozytywnie wpływają na przepływ do chłodnicy.

Jednym z najważniejszych elementów pakietu aerodynamicznego jest podłoga samochodu. Podczas jej projektowania należy zwrócić uwagę zarówno na rozkłady ciśnienia oraz uzyskiwane siły docisku, jak i na sprawność dyfuzora, ponieważ to właśnie od tej części podłogi zależy jej działanie. W tym wypadku problematyczne jest tylne koło. Kanał wylotowy dyfuzora nie może się znajdować bardzo blisko obracającego się koła, ponieważ wtedy powstają wiry, które obniżają sprawność tego elementu. Z tego powodu w najnowszym samochodzie PUT Motorsport dyfuzor zwiększa swój przekrój krótko za tylną osią i nie jest szeroki od koła do koła. Aby wspomóc działanie dyfuzora wprowadzono również kilka kierownic powietrza, zagiętych podobnie jak cały przekrój elementu. To pomaga w uzyskaniu wzrostu ciśnienia na wylocie i tym samym w obniżeniu ciśnienia pod podłogą.

Aby utrzymać wymagany balans aerodynamiczny samochodu, tylne skrzydło ma największy profil o zmiennej cięciwie. Cięciwa profilu Seilig S1223 zmienia się w zakresie od 400 mm do 550 mm, co skutkuje przesunięciem balansu aerodynamicznego do tyłu pojazdu względem konfiguracji ze stałą cięciwą.

Przedstawione rozważania pozwoliły na opracowanie najbardziej wydajnego pakietu aerodynamicznego w historii zespołu PUT Motorsport (uzyskano współczynnik siły nośnej CL na poziomie –4,3 i współczynnik siły oporu CD na poziomie 1,6), pozwalającego na teoretyczną jazdę (z kierowcą o masie 80 kg) po suficie przy 122,4 km/h. W tabeli zestawiono siły działające na auto w osiach X i Z.

Autor: Marcin Kołodziejczak, PUT Motorsport